地下矿山自卸汽车电气系统PLC控制系统设计

来源:wenku163.com 资料编号:WK1633821 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633821

资料介绍

摘 要

本篇文章介绍了地下矿山自卸汽车电气系统PLC控制系统设计方案,并且叙述了电气运行的基本原理、PLC的基本原理、PLC的工程设计步骤。

该系统用三菱公司的FX2N系列PLC作为控制核心,通过PLC控制来实现自卸汽车的电气运作,实现电气自动化控制,节省时间和人力,提高工作效率。通过PLC软件的设计,进行了仿真实验,并对其功能进行了测试,肯定其稳定性和高效性。

关键词:电气控制原理,可编程序控制器,软件设计,硬件设计

Abstract

This article introduces the underground mine dump truck electrical system PLC control system design, and describes the basic principles of electrical operation, the basic tenets of PLC, PLC engineering design steps.

The system of using Mitsubishi FX2N Series PLC control as a core to achieve through PLC control dump truck electrical operation to achieve electrical automation control, save time and manpower, and improve work efficiency. PLC software through the design, simulation experiments, and its function was tested, affirm its stability and efficiency.

KEYWORDS:Electrical control theory, PLC, software design, hardware design

A-20型地下矿山自卸汽车,主要参与了其中电气系统的设计部分。在整个毕业设计期间,我所学到的了很多理论知识和实验经验,这将对我以后的学习和工作带来极大的帮助。

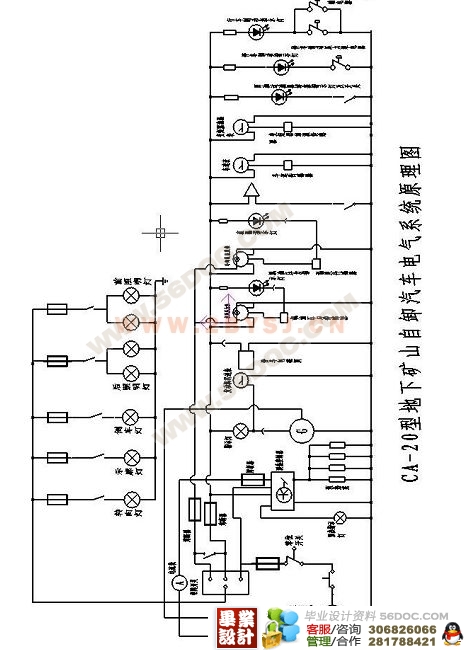

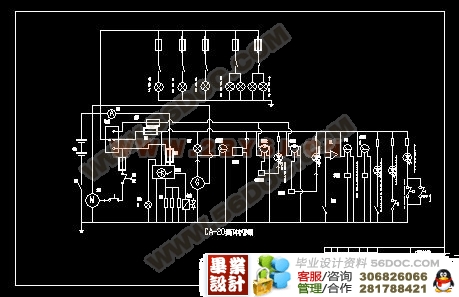

CA-20型地下矿山自卸汽车的电气系统PLC控制是我设计的主要部分,它也是一个较为复杂的部分,在整车的设计中占有相当重要的地位。本次设计我们主要从整机电气系统的原理入手,主要完成了对电气系统参数的计算,来选配电气系统的设计方案。通过对电气系统四大块包括电源及启动、照明及信号、指示仪表及传感器和连接导线的设计,特别对启动控制系统做了设计和改进,进一步完善了CA-20地下自卸汽车的电气系统配置。在两个多月的毕业设计过程中,我花了大量时间和精力,查阅了大量的技术资料及参考文献,从对汽车电气系统的未知到逐步熟悉并加深认识,达到能进行电气系统设计的水平。经过自己的努力和指导教师全力指导下,完成了对CA-20型地下矿山自卸汽车的整机电气系统设计,设计和编制PLC程序,并在模拟仿真软件运行的到成功,证明了PLC在地下自卸汽车使用的可行性。

地下自卸车常时间工作在工矿复杂的矿井下,在传统的汽车工业中通常是利用车内设置的传感器实时检测相关参数反映车况,以模拟电路和传统的中间继电器来实现控制,此种控制方式的电路结构复杂,接触器和辅助触点较多,容易出现故障。而PLC控制技术不仅可以实现实时监控,同时能实现故障的迅速自动控制切除故障部件,以防出现重大事故,使地下车控制系统的可靠性和安全性上了一个新的台阶。

结合对CA-20地下自卸汽车设计要求的分析,考虑利用PLC技术来控制CA-20的传感器模拟信号的输入和输出,实现实时监控,数据处理,故障动作。

目 录

任务书…………………………………………………………… Ⅳ

毕业设计调研报告…………………………………………… Ⅴ

摘要……………………………………………………………… Ⅵ

ABSTRACT………………………………………………………… Ⅵ

引言………………………………………………………………… 1

一 、电气系统设计概述……………………………………… 2

二 、电气系统设计方案……………………………………… 3

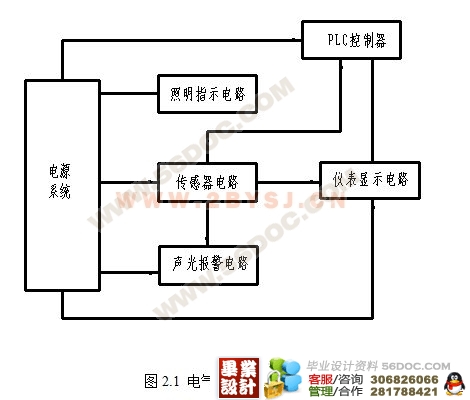

2.1 电气设计方案框图…………………………………………… 3

2.2 基本思路……………………………………………………… 3

2.3主要性能特点及参数………………………………………… 4

三 、电气系统设计方案的实现 ……………………… 4

3.1总的工作原理 ………………………………………… 4

3.2电气系统的各部分的设计 ………………………… 4

3.2.1电源及启动部分 ………………………………… 4

3.2.2照明和信号装置部分 ……………………………… 4

3.2.3指示仪表与传感器部分 ……………………………… 5

四 、可编程序控制器..................................... 8

4.1 PLC的概念及发展……………………………………………… 8

4.1.1 PLC发展回顾………………………………………………… 8

(毕业设计)

4.1.2 PLC在中国的发展…………………………………………… 8

4.1.3 PLC的现状…………………………………………………… 9

4.1.4 PLC的发展趋势……………………………………………… 10

4.1.5 软PLC技术……………………………………………………11

4.2 可编程序控制器的结构及工作原理……………………………12

4.2.1可编程序控制器的基本结构………………………………… 12

4.2.2 可编程序控制器的工作原理………………………………… 13

4.3 PLC的应用领域……………………………………………………13

4.4 CA-20地下自卸汽车控制技术的选取……………………………14

4.5控制对象的选择……………………………………………………15

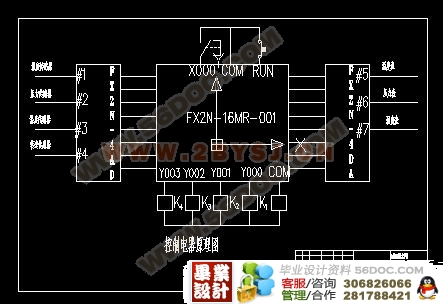

4.6 PLC控制系统工作框图……………………………………………15

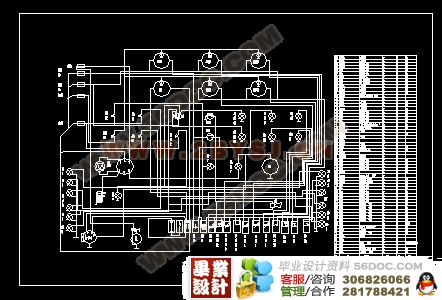

五 、硬件设计和配制………………………………………………… 15

5.1 FX2N功能和性能介绍…………………………………………… 16

5.2输入模块……………………………………………………………17

5.3输出模块…………………………………………………… 18

六 、PLC控制电气原理……………………………………………… 19

七 、软件设计……………………………………………………… 19

7.1发动机冷却液温度监控部分软件设计………………………………20

7.2蓄能器压力监控部分软件设计………………………………………20

7.3液力变矩器油监控部分软件设计……………………………………21

7.4发动机转速监控部分软件设计………………………………………21

7.5 输入输出分配……………………………………………………… 22

7.6 程序清单………………………………………………………………25

7.7程序框图……………………………………………………………… 28

八、 PLC控制系统抗干扰措施………………………………………… 32

8.1 硬件抗干扰措施…………………………………………………… 32

8.1.1 抑制电源系统引入的干扰…………………………………………32

8.1.2 抑制接地系统引入的干扰……………………………………… 33

8.1.3 抑制输入输出电路引入的干扰……………………………………33

8.1.4 抑制外部配线干扰的措施…………………………………………33

8.2 软件抗干扰措施………………………………………………………34

九 、模拟仿真………………………………………………………… 35

小 结 ………………………………………………………………… 42

参 考 文 献 …………………………………………………… 43

致谢………………………………………………………………… 44 |