新型摩擦式单向离合器设计

来源:wenku163.com 资料编号:WK1636944 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1636944

资料介绍

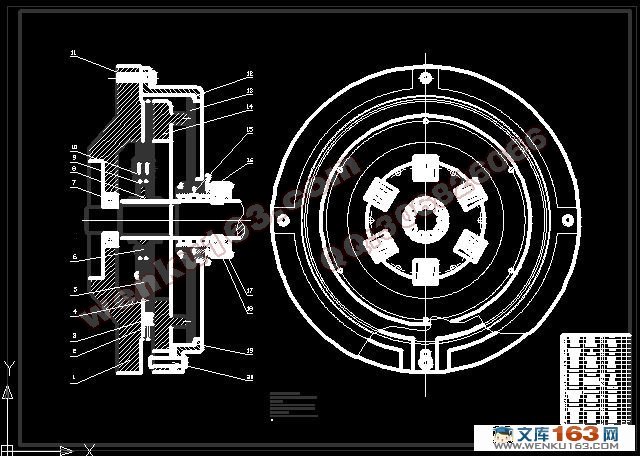

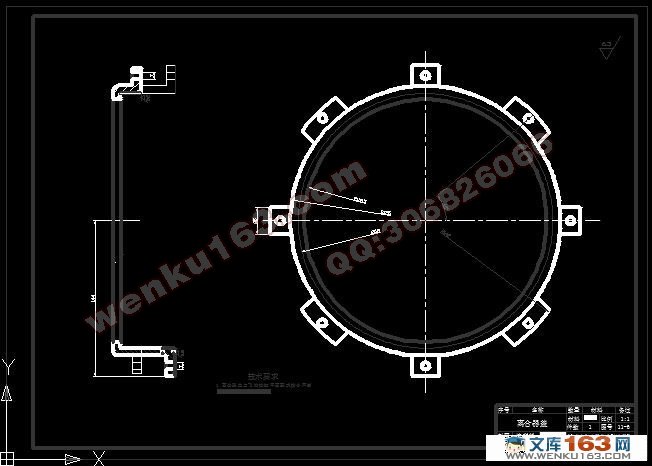

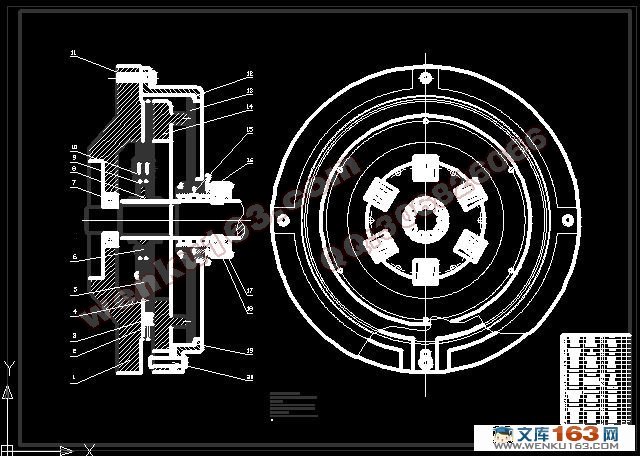

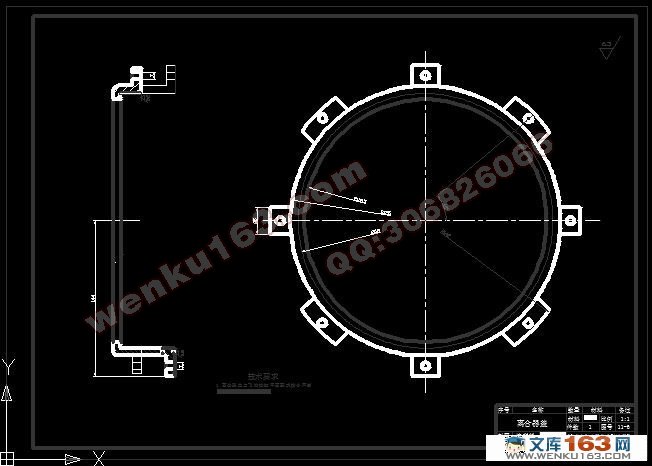

新型摩擦式单向离合器设计(含选题审批表,任务书,开题报告,中期检查表,论文说明书16400字,CAD图纸11张)

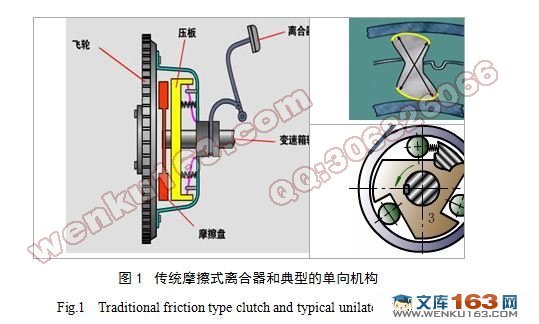

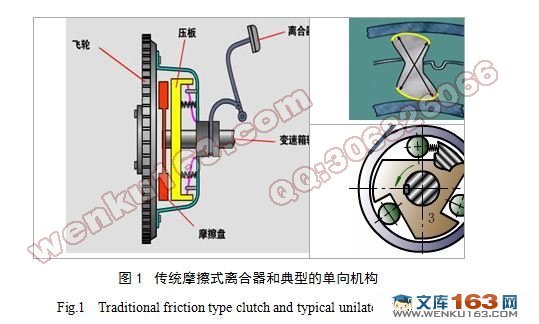

摘 要:为了解决离合器可向两边旋转,以致出现上坡熄火溜车等各种交通不安全问题,分析了国内外各种离合器生产形势,以新型摩擦式单向离合器为研究对象,对新型摩擦式单向离合器的后备系数、摩擦片内外径、踏板力等基本参数进行设计和计算,完成符合设计要求的防向溜摩擦式单向离合器。

关键词:单片离合器;膜片弹簧;摩擦式单向离合器

Design of New Friction Type Clutch

Abstract :To solve the insecure traffic problem for flawed clutch, with new friction type one- way clutch for research object after analysed situation for clutch production at home and abroad,designing and calculating new one-way friction type clutch basic parameters ( backup coefficient, friction slices diameter, pedal force ) and completing new one-way friction type clutch that comply with the design requirements.

Key words :monolithic clutch;diaphragm spring;friction type one-way clutch;

总体设计方案

在进行离合器的具体设计时,首先应保证传递发动机最大扭矩为前提,然后满足下列条件[15]:

(1) 离合器主动部分与从动部分的连接和支撑形式,离合器的主动部分包括飞轮,离合器盖与他们一起转动并能轴向移动的压盘,压盘通过钢片与离合器盖相连,离合器从动部分有从动盘,从动轴,从动轴装在飞轮与压盘之间,可在从动轴花键上滑动,设计时把离合器从动轴的前轴承安装在发动机曲轴的中心孔内。

(2) 扇形波状弹簧对置分布铆接在从动钢片上,并在从动盘上设置扭转减震器保证离合器接合柔和,摩擦片制成一定锥度(从动盘锥形量约为0.5mm)使其大端面向飞轮,这样从动盘毂在从动轴(即变速器第一轴)花键上易于滑动,有利于离合器彻底分离。

(3)离合器从动轴的轴向定位及轴承润滑,离合器从动轴在安装后应保持轴向定位,在拆卸时便于离合器中抽出来。因此,设计时使从动轴前轴承外圆与飞轮为过渡配合,而前轴承内圈与从动轴为间隙配合,离合器的从动轴轴向定位是靠从动轴后轴承来保证的。离合器分离轴承靠注入黄油润滑的,而从动轴前轴承靠油杯定期注入润滑。 为防止润滑油流到摩擦衬面,造成离合器打滑,除在轴承处安有自紧油封外,还在飞轮上开泄油孔。

(4)离合器运动零件的限位,离合器处于接合时为使压盘与摩擦片很好接合,应使分离弹簧与分离轴承之间保持一定间隙,这是分离轴承回位弹簧加以保证。分离时,应对踏板的最大行程加以限制。

同时,又因为要加入单向机构,所以必须在结构上加以创新和修改,我认为设计一个内环直径等于从动片外径的单向轴承,逆向思维,将其外环与飞轮和离合器盖固定,让内环作为移动件,使得从动片运行在单向轴承内环的作用下拥有单向运行禁止的效果。

目 录

摘要……………………………………………………………………………1

关键词…………………………………………………………………………1

1 前言……………………………………………………………………………1

2 选题研究的目的与意义 …………………………………………………………2

3 国内外研究现状 …………………………………………………………………2

3.1 国外离合器研究现状……………………………………………………2 3.2

国内离合器研究现状 ……………………………………………………3

3.3 新型单向摩擦式离合器研究及发展现状 ………………………… 3

4 总体设计方案…………………………………………………………………… 5

5 离合器主要零件的结构设计…………………………………………………… 8

5.1 从动盘………………………………………………………………………8

5.2 摩擦片………………………………………………………………………9

5.3 膜片弹簧……………………………………………………………………9

5.4 压盘……………………………………………………………………… 10

5.5 离合器盖………………………………………………………………… 10

5.6 分离杠杠与分离轴承…………………………………………………… 11

6 离合器结构计算与分析…………………………………………………………11

6.1 摩擦片主要参数的计算与优化…………………………………………10

6.2 膜片弹簧主要参数的设计与计算………………………………………15

6.2.1 比较H/h的选择…………………………………………………15

6.2.2 R/r选择 ……………………………………………………… 16

6.2.3 圆锥底角α的选择…………………………………………… 16

6.2.4 分离指数目的选择………………………………………………16

6.2.5 切槽宽度确定……………………………………………………16

6.2.6 压盘加载点半径和支撑环加载点半径的确定…………………16

6.2.7 膜片弹簧的应力计算……………………………………………17

6.2.8 膜片弹簧的优化设计……………………………………………19

6.3 扭转减振器设计…………………………………………………………22

6.4 操纵机构设计……………………………………………………………24

6.4.1 离合器踏板行程计算……………………………………………25

6.4.2 踏板力计算………………………………………………………26

6.5 从动轴的计算……………………………………………………………26

6.5.1 选材………………………………………………………………26

6.5.2 确定轴的直径……………………………………………………27

6.6 从动盘毂的设计与计算…………………………………………………27

6.7 分离轴承选择与计算……………………………………………………28

6.8 单向机构的选择与设计计算……………………………………………29

7 结论………………………………………………………………………………31

参考文献…………………………………………………………………………… 31

致谢………………………………………………………………………………… 32

|