推动架的加工工艺及工艺夹具设计

来源:wenku163.com 资料编号:WK1633738 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633738

资料介绍

零件的工艺分析

推动架共有二组加工表面,其相互有一定关联要求。分析如下:

1 以φ32为中心的一组加工表面

这一组加工表面包括:45、60、φ16孔

2 是φ16孔为中心的一组加工表面

这一组加工表面包括:40、25、6x1槽、6x9槽孔、M8孔

经过分析,为了保证加工精度和降低加工成本,将φ32孔和φ16作为定位基准,以他为工艺基准能很好保证其他各个尺寸要求,完全可以达到图纸要求。

由上面分析可知,加工时应先加工第一组表面,再以第一组加工后表面为精基准加工另外一组加工面。

确定毛坯的制造形式

零件材料为HT200,考虑零件受冲击不大,零件结构又比较简单,故选择铸件毛坯。

基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,使生产无法正常进行。

1 粗基准的选择。对于零件而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

2 精基准的选择。主要应该考虑基准重合的问题。为了使基准统一,先选择φ32孔和φ16孔作为基准.

制定工艺路线 (毕业设计)

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用通用机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案一

工序一 备毛坯

工序二 热处理

工序三 铣面A、B、C (见工艺卡片)

工序四 铣面E、F (见工艺卡片)

工序五 扩孔φ32,孔口倒角

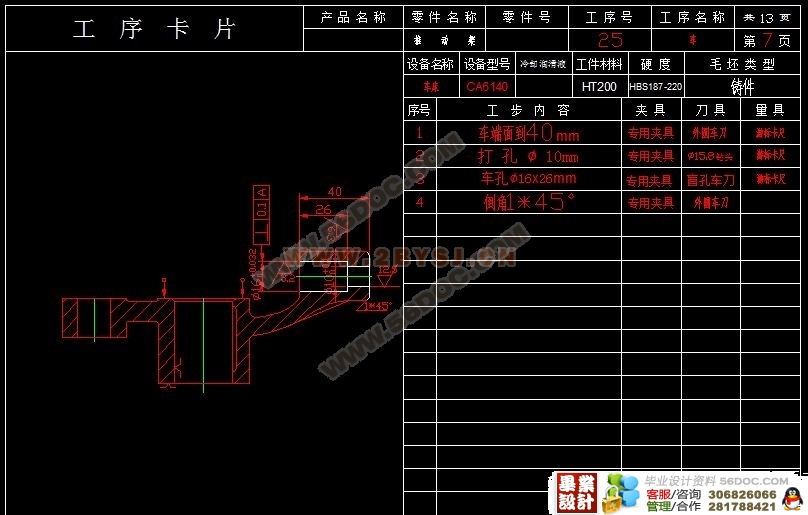

工序六 车端面,钻孔φ10,车孔φ16,孔口倒角

工序七 钻扩铰φ16孔

工序八 钻孔φ6,锪孔

工序九 钻M8底孔φ6.6,攻M8孔

工序十 铣槽6x1、6x9

工序十一 检查

工序十二 入库

工艺路线方案二

工序一 备毛坯

工序二 热处理

工序三 铣面A、B、C (见工艺卡片)

工序四 铣面E、F (见工艺卡片)

工序五 扩孔φ32,孔口倒角

工序六 车端面,钻孔φ10,车孔φ16,孔口倒角

工序七 铣槽6x1、6x9

工序八 钻扩铰φ16孔

工序九 钻孔φ6,锪孔

工序十 钻M8底孔φ6.6,攻M8孔

工序十一 检查

工序十二 入库

|