气门摇臂轴支座的机械加工工艺及夹具设计(含任务书,开题报告,中期检查,毕业论文20000字,加工工序卡,CAD图纸13张)

摘 要:本文首先介绍了气门摇臂轴支座的作用和工艺分析,其次确定毛坯尺寸,然后进行了工艺规程设计,最后进行夹具设计。此次设计是对气门摇臂轴支座的加工工艺和夹具设计,其零件为铸件,具有体积小,零件结构简单的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都采用专用夹具,其机构设计简单,方便且能满足要求。

关键词:气门摇臂轴支座;工艺分析;工艺规程设计;夹具设计;

The Machining Process and Fixture Design of the Valve Rocker Arm Bearing Support

Abstract: This article introduces the role and process analysis of the valve rocker arm bearing support,followed by determining blank size, and then proceed to order the design process, the final fixture design. What will be disgned is the machining process and fixture design of the valve rocker arm bearing support,which has the chatacteristics of three abstrcat.its components for castings, with a small size, simple structure and the characteristics of parts,because the surface is easier than the easy processing, point of order in the development process, the surface on the first processing , and then to surface as a benchmark to other processing, including the processes used special fixture, and its design is simple, convenient and can meet the requirements.

Key words: valve rocker arm bearing support,;process analysis,;process design,;fixture design;

零件的工艺分析

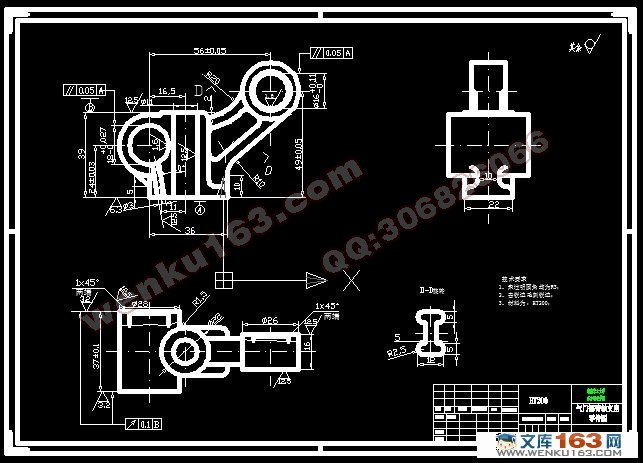

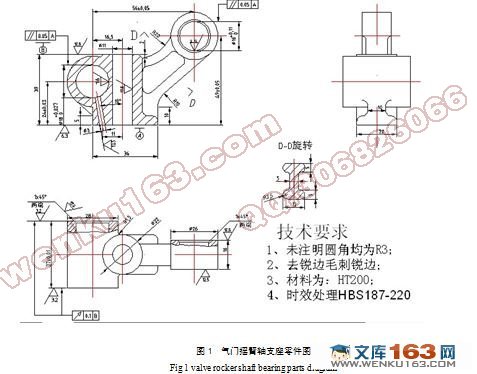

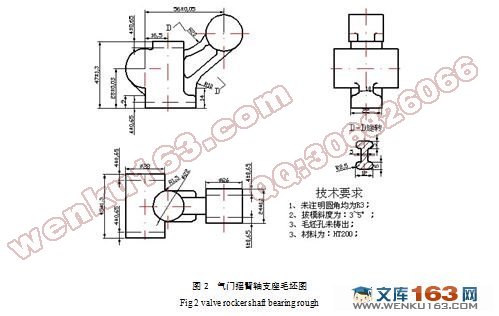

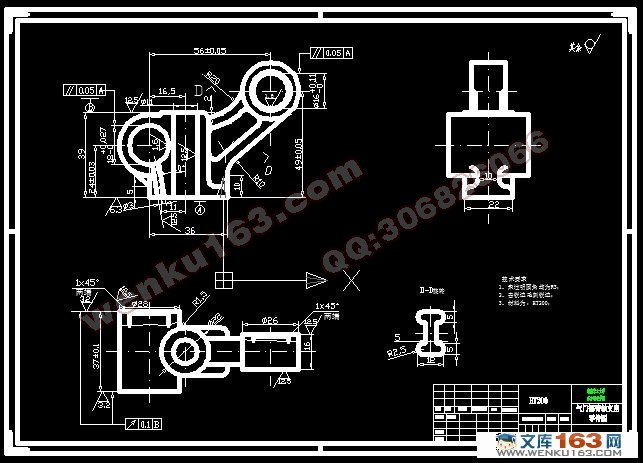

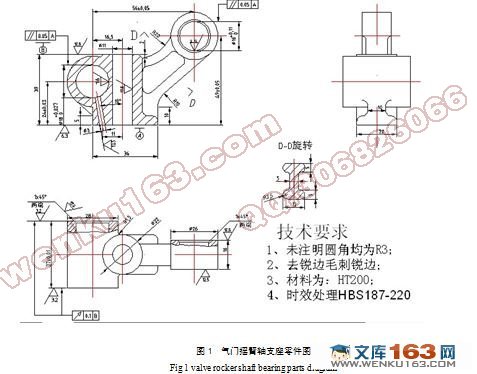

通过对气门摇臂轴支座零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差以及技术要求齐全。通过对零件图的详细审阅,该零件的基本工艺状况已经大致掌握。主要工艺状况如下叙述:

零件的材料为HT200,灰铸铁的生产工艺简单,铸造性能优良,但是塑性较差、脆性较高、不适合磨削,而且加工面主要集中在平面加工和孔的加工。根据对零件图的分析,该零件需要加工的表面以及加工表面之间的位置要求如下:

1. 外圆的上端面以及与此孔相通的 通孔,粗糙度均为12.5;

2. 36mm下端面,根据零件的总体加工特性,366mm为整个机械加工过程中主要的基准面,粗糙度为12.5,因此在制定加工方案的时候应当首先将此面加工出来;

3. 外圆的前后端面,粗糙度为12.5;前后端面倒 的角,粗糙度为12.5;以及 的通孔,在这里由于 通孔所要求的精度较高,因此该孔的的加工是一个难点,其所要求的表面粗糙度为1.6,且该孔的轴线与36mm下端面的平行度为0.05,且该孔的轴线圆跳动公差为0.1需要选择适当的加工方法来达到此孔加工的技术要求。

4. 的前后端面,粗糙度为2.5;前后端面倒 的角,粗糙度为12.5;以及 的通孔, 的通孔同样也是本零件加工一个比较重要的部分,观察零件图就可以知道, 的孔要求的表面粗糙度和位置精度和 的通孔一样都是比较高的, 的通孔表面粗糙度为1.6,孔的轴线与36mm的地面的平行度为0.05;

通过上面零件的分析可知,36mm下端面和 上端面的表面粗糙度要求都不是很高,因此都不需要精加工来达到要求,而且这两个面也是整个加工工程中主要的定位基准面,因此可以粗加工或者半精加工出这两个面而达到精度要求,再以此作为基准采用专用夹具来对其他表面进行加工,并且能够更好的保证其他表面的位置精度要求。总的看来,该零件并没有复杂的加工曲面,属于较为简单的零件,所以根据各加工表面的技术要求采用常规的加工工艺均可保证,简单的工艺路线安排如下:将零件定位夹紧,加工出36mm下端面以及 上端面,并钻出 的通孔,然后再以这先加工出来的几个表面为基准定位,加工出 和 的外圆端面,并钻出 这两个精度要求比较高的空,最后翻转零件,深孔加工出 的斜油孔。

目 录

摘要…………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1前言…………………………………………………………………………………………1

1.1本设计的内容及意义……………………………………………………………………1

1.2课题背景知识………………………………………………………………………1

1.2.1零件的作用…………………………………………………………………2

1.2.2柴油机相关知识介绍………………………………………………………2

1.2.3机械制造工艺技术相关知识………………………………………………3

1.2.4机床夹具设计基础知识……………………………………………………4

2气门摇臂轴支座的机械制造工艺规程设计………………………………………………9

2.1零件的工艺分析及生产类型的确定………………………………………………9

2.1.1零件的作用……………………………………………………………9

2.1.2零件的工艺分析………………………………………………………9

2.1.3确定零件的生产类型………………………………………………11

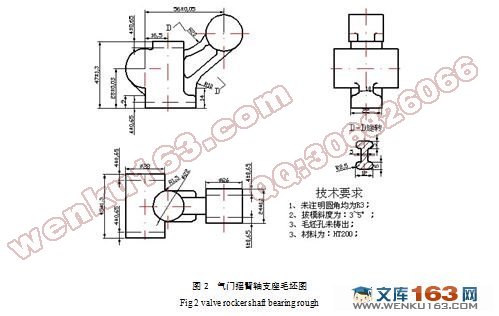

2.2选择毛坯,绘制毛坯图……………………………………………………………11

2.2.1选择毛坯种类……………………………………………………11

2.2.2确定毛坯尺寸及机械加工总余量………………………………12

2.2.3设计毛坯图………………………………………………………13

2.2.4绘制毛坯图………………………………………………………14

2.3选择加工方法,制定工艺路线………………………………………………14

2.3.1定位基准的选择………………………………………………14

2.3.2零件表面加工方法的选择……………………………………16

2.3.4工序的集中与分散………………………………………………17

2.3.5工序顺序的安排…………………………………………………17

2.3.6确定工艺路线……………………………………………………17

2.3.7加工设备及工艺装备的选择……………………………………19

2.3.8工序间余量的确定………………………………………………20

2.3.9切削余量及基本时间定额的确定………………………………21

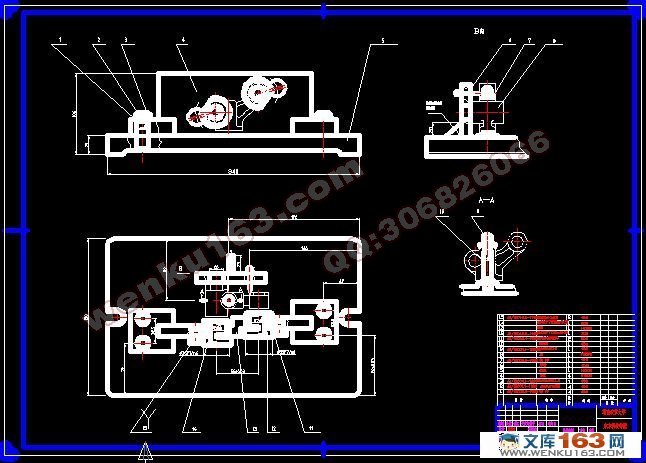

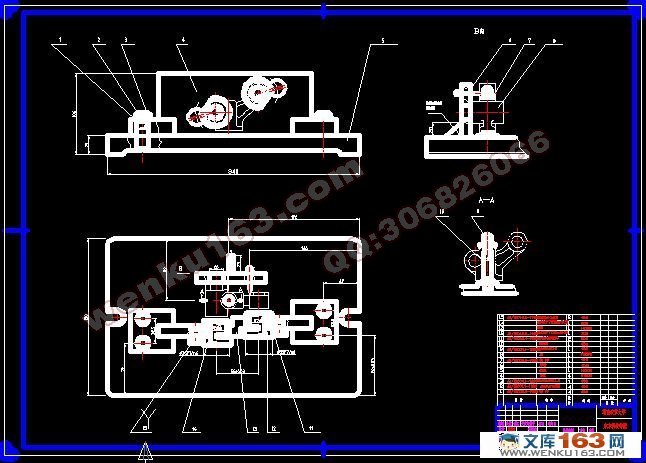

3气门摇臂轴支座专用夹具的设计………………………………………………………37

3.1确定夹具的结构方案………………………………………………37

3.1.1确定定位方案,选择定位元件…………………………………37

3.1.2确定导向装置……………………………………………………39

3.1.3确定夹紧机构……………………………………………………39

3.1.4确定辅助定位装置………………………………………………40

3.2设计夹具体……………………………………………………40

3.3夹具装配图上标注尺寸、配合及技术要求…………………40

结论…………………………………………………………………………………………43

参考文献…………………………………………………………………………………44

致谢…………………………………………………………………………………………45

|