摘 要

本文主要是通过分析航空发动机上的涡**榫槽的结构特点,加工工艺等情况,确定设计方案,完成了加工涡**榫槽的卧式拉床夹具的设计。

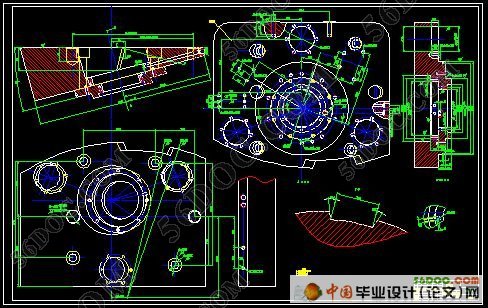

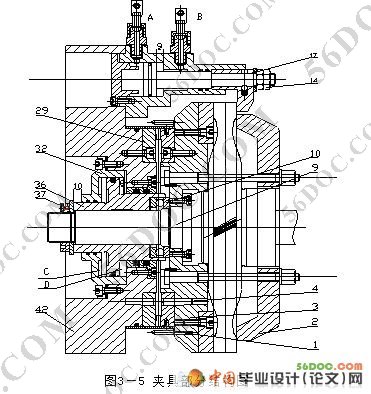

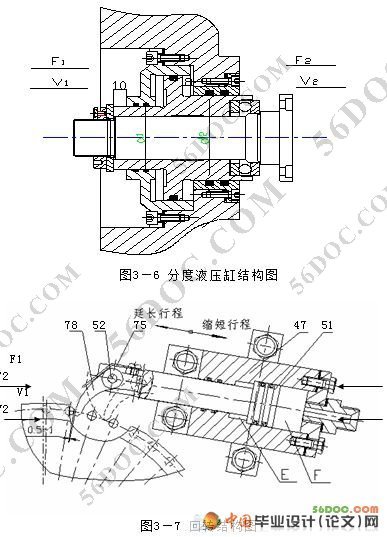

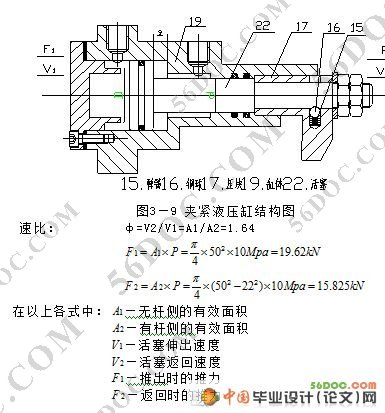

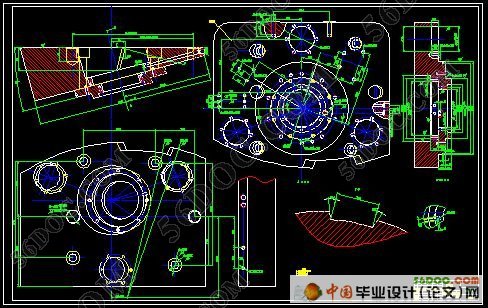

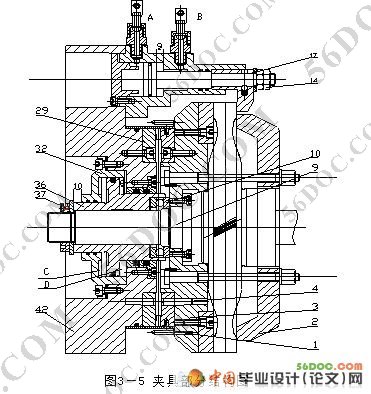

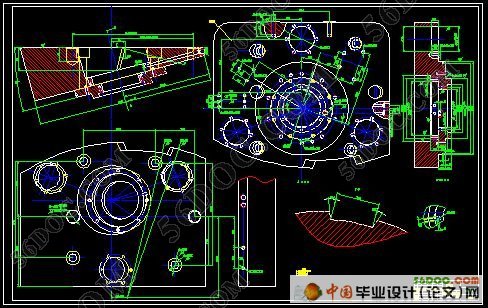

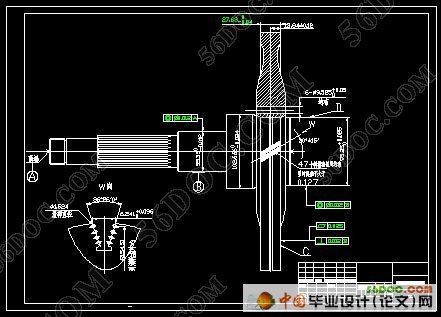

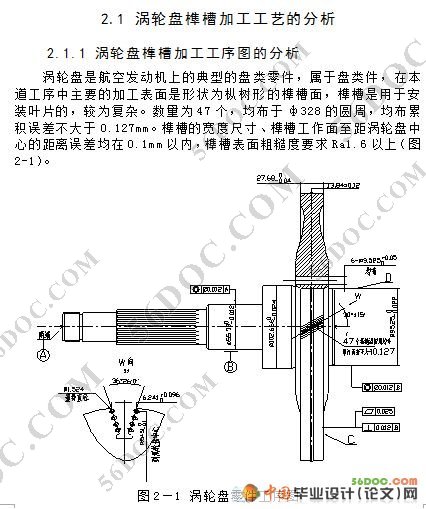

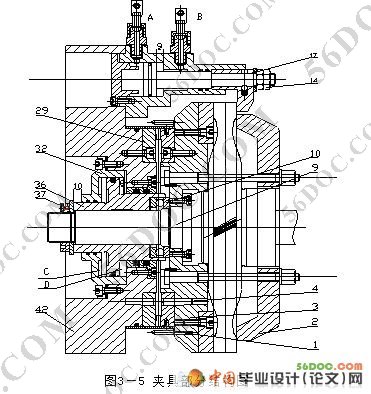

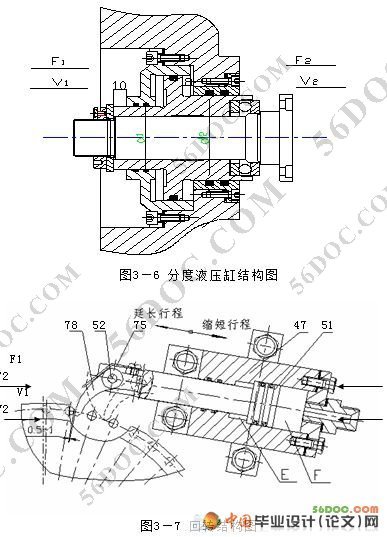

此夹具主要用于拉削83076967型涡**上均布的47个枞树型的榫槽,由于本工序中对榫槽工作面距榫槽中心的距离以及47个榫槽的累记均布很小,并且榫槽的拉削加工工位较多,所以在此夹具的设计过程中,选用一端平面和短圆柱作为定位基准,着重对定位装置和分度装置进行了详细系统地设计,采用体积小、转动灵活、操作方便、分度精度较高的端齿盘分度装置,为了能够减轻劳动强度,提高劳动生产率,用液压机构作为分度装置的动力系统。对夹具上各装置作了合理、正确的布置,尽量减小了夹具的体积。简述了该夹具的使用和调整方法,并综合分析了提高枞树型榫槽表面粗糙度的方法。

关键词 涡**榫槽 定位误差 端齿盘式分度盘

Abstract

This article mainly is through the analysis aircraft engine on turbine disk key way unique feature, situations and so on processing craft, determined the design proposal, has completed the processing turbine disk key way horizontal-type broaching machine tongs design.

This tongs mainly uses in on the broaching 83076967 turbine disks the even cloth 47 fir tree's key way, because in this working procedure is apart from the key way center to the key way working surface the distance as well as 47 key ways records the even cloth to be very small tiredly, and the key way broaching processes the location to be many, as soon as therefore in this tongs design process, selects holds straight the surface and the short column took the localization datum, emphatically carried on to the positioning device and the spacing device systematically has designed in detail, uses the volume slightly, the rotation nimble, the ease of operation, the indexing precision high end tooth plate spacing device, in order to could reduce the labor intensity, enhanced the labor productivity, took the spacing device with the hydraulic gearDynamic system. Each installment has made reasonably, the correct arrangement to the tongs on, reduced the tongs volume as far as possible. Has summarized this tongs use and the adjustment method, and the generalized analysis enhanced the fir tree key way surface roughness the method.

Key word fir tree key way position error end tooth disc type graduated disc

一、设计(论文)题目: 加工涡**榫槽的卧式拉床夹具

二、专题题目: 夹具在现代工程技术中的应用

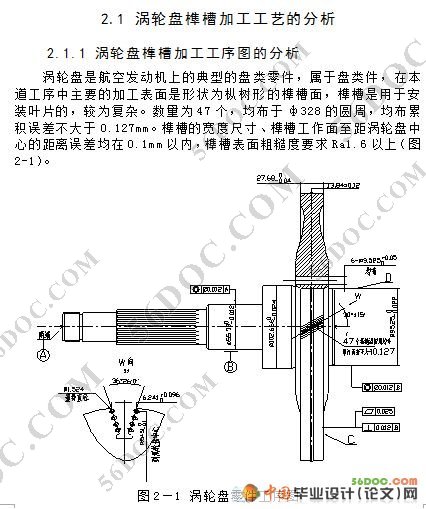

三、设计的目的和意义:完成拉削航空发动机的涡**榫槽的工装夹具设计,保证榫槽在本道工序中的精度要求。涡**是航空发动机上一个十分重要的零件,材料为38GrMnAlA,榫槽精度要求高,机械加工难度大。涡**的榫槽的加工精度对整个发动机的性能和寿命都有很大的影响,因此本夹具的设计就有着十分重要的意义。

四、设计(论文)主要内容:本文主要通过分析航空发动机上涡**榫槽的结构特点、加工工艺等情况,确定设计方案,完成了加工涡**榫槽的卧式拉床夹具的结构设计。此夹具主要用于拉削83076967型涡**上均布的47个枞树型的榫槽,选用一端平面和短圆柱作为定位基准,着重对定位装置和分度装置进行了详细系统地设计,选择了分度精度较高的端齿盘分度装置,为了能够减轻劳动强度,提高劳动生产率,用液压机构作为分度装置的动力系统。简述了该夹具的使用和调整方法,并综合分析了提高枞树型榫槽表面粗糙度的方法。

五、设计目标:对涡**进行精密地定位和准确地分度,以满足拉削过程中榫槽的精度要求,对重要的尺寸进行详细地计算。针对不同的零件要求,选用不同的材料,不至于造成材料的浪费。将部分结构模块化,设计成可更换的,以扩大该工装夹具的工艺范围。

该夹具主要用于拉削航空发动机涡**上的榫槽,榫槽本身精度主要由拉刀设计、制造精度和拉削方法保证;榫槽的相对精度,如榫槽至中心控制尺寸、榫槽均布误差等就主要由该夹具来保证。因此在确定该夹具的设计方案时,首先对工序图进行分析,了解本工序需要保证的尺寸精度和位置精度。为了使所设计的夹具能够保证零件所要求的精度,必须对涡**进行精确地定位和准确地分度。为了能够减轻劳动强度,提高劳动生产率,尽量缩短本工序的辅助时间,动力系统采用液压装置。此液压分度夹具与移动安装座的定位是靠移动安装座上的两个定位销,通过四个M20螺栓连接固定。零件安装到分度夹具上,用螺栓压紧;将拉刀按顺序放入拉刀盒中,拉刀盒通过刀柄与拉床主轴连接。

通过采用合理的定位装置和分度机构,该夹具应该能够保证零件要求的尺寸和位置精度。涡**是航空发动机上一个十分重要的零件,然而在整个涡**的机械加工过程中,精度要求最高,难度最大就是涡**上的榫槽的加工这一工序,因为榫槽必须要和叶片上的榫头相配合。它们之间的配合精度要求也是很高的。综以上分析,本道工序所要加工的涡**榫槽对于整个发动机的质量和性能都有着十分重要的影响,所以本工序所专用的夹具的设计制造有着十分重要的意义。

目 录 28000字

摘 要…………………………………………………………………………… I

Abstract……………………………………………………………………… II

第1章 绪 论………………………………………………………………… 1

1.1 现代机床夹具发展的方向………………………………………… 1

1.2 现代制造业对夹具设计的要求…………………………………… 2

1.3 项目提出的背景及研究的内容…………………………………… 2

1.4 项目研究的方法、预期结果及意义……………………………… 3

第2章 涡**件榫槽的加工特点及工艺装备………………………………4

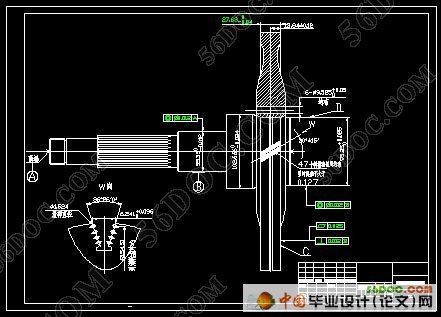

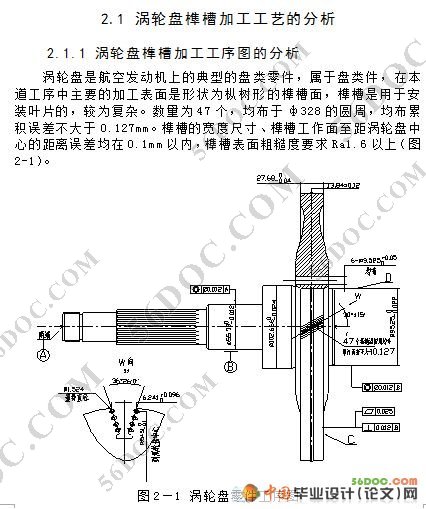

2.1 涡**榫槽加工工艺的分析 ………………………………………4

2.1.1 涡**榫槽加工工序图的分析…………………………… 4

2.1.2 零件毛坯种类、特点……………………………………… 5

2.1.3 涡论盘的加工工艺规程分析……………………………… 5

2.2 拉削方法及工艺装备的分析与选取……………………………… 6

2.2.1 拉削方法…………………………………………………… 6

2.2.2 工艺装备……………………………………………………7

第3章 涡**分度夹具设计方案的确定………………………………… 10

3.1 定位原理和定位机构………………………………………………10

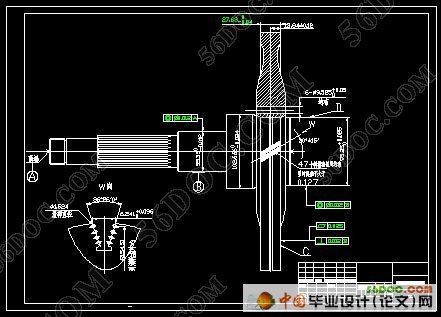

3.2 定位基准的选取以及定位误差的分析……………………………11

3.2.1 定位基准的选择和定位装置的设计…………………… 11

3.2.2 定位误差的分析和计算………………………………… 11

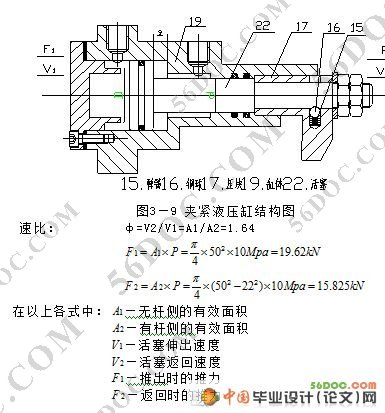

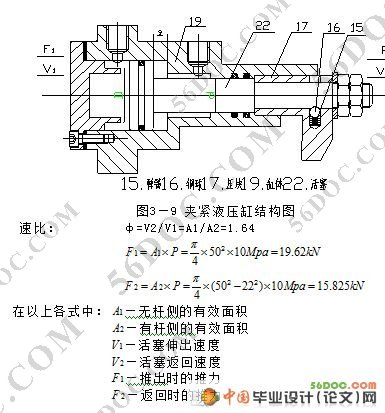

3.3 夹紧装置的设计……………………………………………………14

3.3.1 夹紧方案的确定………………………………………… 14

3.3.2 夹紧力的确定…………………………………………… 15

3.4 分度结构的设计……………………………………………………18

3.4.1 分度方式选择…………………………………………… 18

3.4.2 端齿盘式分度盘的优点………………………………… 18

3.4.3 端齿盘式分度盘设计…………………………………… 19

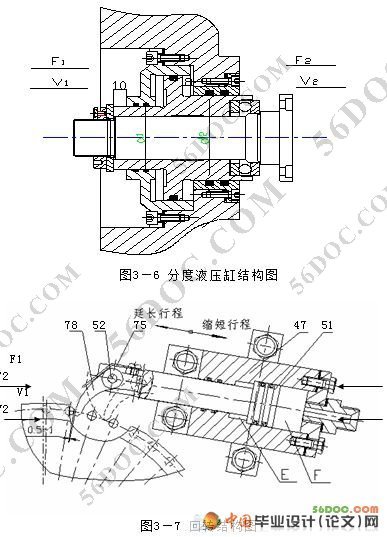

3.5 分度装置的动力系统设计…………………………………………20

3.5.1 端齿盘分合的动力系统……………………………………… 21

3.5.2 分度回转机构动力设计………………………………… 22

3.5.3辅助夹紧装置液压缸的设计……………………………… 24

3.6 夹具辅助机构设计…………………………………………………25

3.6.1 转动刹车机构…………………………………………… 25

3.6.2 分度指示机构…………………………………………… 26

3.7 主要零件设计要点…………………………………………………26

3.8 主要尺寸计算………………………………………………………27

第4章 分度夹具使用和调整…………………………………………………30

4.1 分度夹具使用………………………………………………………30

4.1.1 加工准备………………………………………………… 30

4.1.2 控制过程………………………………………………… 30

4.1.3 拉削试料及试件………………………………………… 31

4.2 分度夹具调整和提高榫槽精度的方法……………………………32

4.2.1 调整径向尺寸…………………………………………… 32

4.2.2 调整分度………………………………………………… 32

4.2.3 提高榫槽粗糙度方法…………………………………… 33

第5章 经济性与资源分析……………………………………………………34

结 论……………………………………………………………………………35

致 谢……………………………………………………………………………36

参考文献……………………………………………………………………… 37

专题论文……………………………………………………………………… 38

附录1 中文译文……………………………………………………………… 46

附录2 外文文献……………………………………………………………… 54

|