CA6150车床主轴箱箱体工装工艺及夹具设计(含任务书,开题报告,外文翻译,毕业论文18000字,加工工艺工序卡,进度检查表,CAD图纸23张)

摘 要

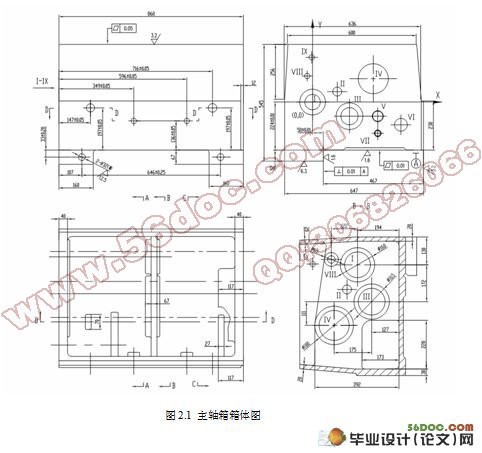

本文是在主轴箱箱体的图样分析后进行箱体的机械加工工艺路线的设计,同时按照其中的加工工序的要求设计夹具。

主轴箱箱体的主要加工内容是表面和孔。其加工路线长,加工时间多,加工成本高,零件的加工精度要求也高。按照机械加工工艺要求,遵循先面后孔的原则,并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以底面作为粗基准,以底面与两个工艺孔作为精基准,确定了其加工的工艺路线和加工中所需要的各种工艺参数。

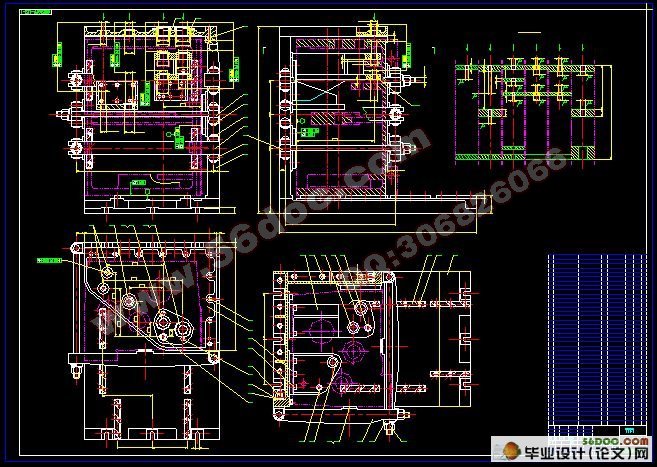

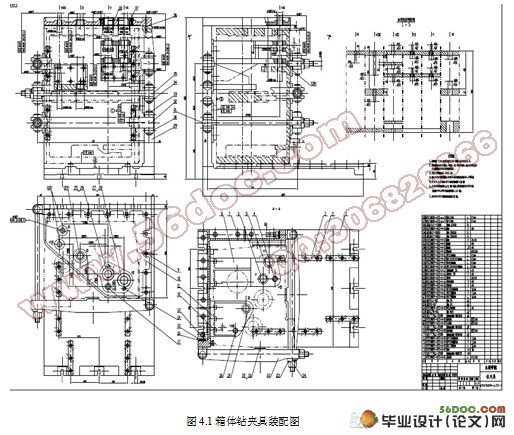

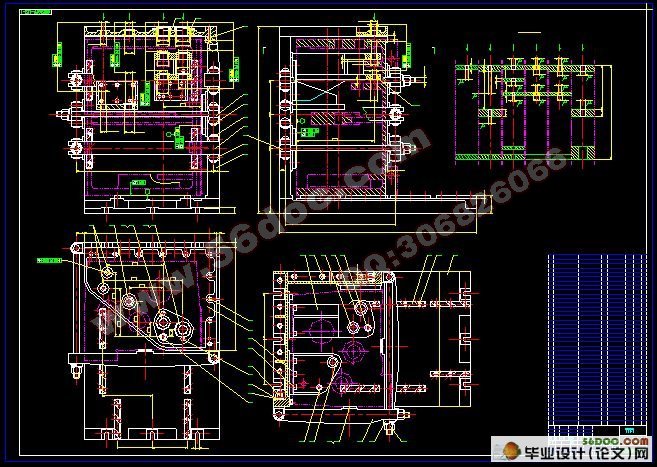

在零件的夹具设计中,主要是根据零件加工工序要求,分析应限的自由度数,进而根据零件的表面特征选定定位元件,再分析所选定位元件能否限定应限自由度。确定了定位元件后还需要选择夹紧元件,最后就是确定专用夹具的结构形式。

关键词:主轴箱;加工工艺;工序;专用夹具

Abstract

This is the case in the headstock pattern analysis cabinet after machining process route design, while manufacturing processes in accordance with one of the requirements of the design fixture.

The main spindle box casing surface and hole machining content. Processing route, processing time, higher processing costs, machining accuracy requirements are also higher. In accordance with the machining process requirements, and follow the principles of the first surface after hole, and the hole with a flat-screen processing is clearly divided into roughing and finishing stages to ensure accuracy. Reference selection to the bottom as a crude benchmark, the bottom two technical hole as a fine basis, determine the route of its processing technology and processing needs of the various process parameters.

In the parts fixture design, parts processing operations requirements, analysis should be limited to the number of degrees of freedom, and then selected according to the parts of the surface characteristics of the positioning element, and then analysis whether the selected positioning element should be limited degrees of freedom. Positioning element also need to choose the clamping element, the final step is to determine the structure of the special fixture.

Key words: Headstock; processing; process; special fixtures

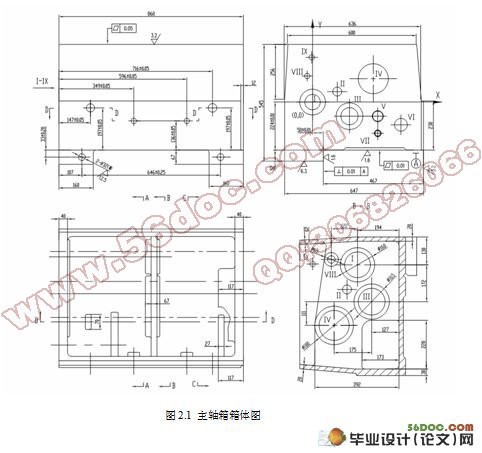

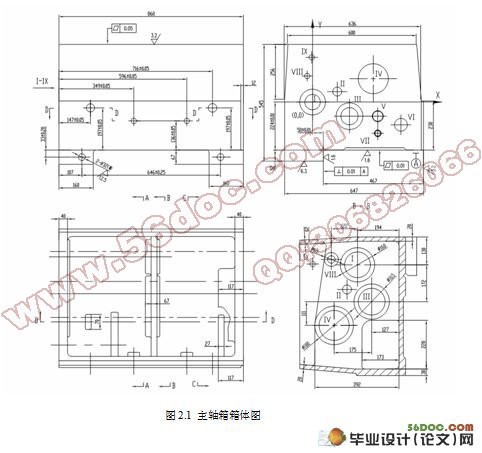

箱体的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,减震性能良好。传动箱体需要加工表面以及加工表面的位置要求。现分析如下:

1)该零件为机床主轴箱,主要加工部位为平面和孔系,其结构复杂,精度要求又高,加工时应注意选择定位基准及夹紧力。

2)箱体上B面平面度公差为0.02mm。

3)箱体上A面与D面的垂直度公差为0.02/100mm。

4)箱体上C面与D面的垂直度公差为0.05/300mm。

5)箱体上D面与W面的垂直度公差为0.02mm。

6)1轴轴孔的轴线对基准K、C的圆跳动公差分别为0.03/300mm。

7)D轴轴孔的轴线对基准 C的平行度公差为0.03/300mm;对基准H的平行度公差为0.03/500mm。

8)Ⅲ铀轴孔的轴线对基准C的平行度公差为0.03/300mm;对基准V的平行度公差为0.03/200mm。

9)Ⅳ轴轴孔内表面对基准H的平行度公差为0.03/300mm;Ⅳ轴各轴孔表面对基准C的同轴度公差为φ0.006nm。

10)Ⅳ轴各轴孔的圆度公差均为0.005mm;每孔内表面相对侧母线的平行度公差为0.01mm。

11)Ⅳ轴轴孔的轴线对基准D的平行度公差为0.03/650mm。

12)Ⅳ轴轴孔的轴线对基准 W的平行度公差为0.03/650mm。

13)V轴轴孔的轴线对基准Q、N的平行度公差均为0.02/200mm。

14)Ⅵ轴轴孔的轴线对基准N的平行度公差为0.02/200mm。

15)材料HT200。

16)铸件人工时效处理。

2.3 工艺分析

工艺分析的目的主要有两个:

一是审查零件的结构形状及尺寸精度、相互位置精度、表面粗糙度、材料及热处理等的技术要求是否合理,是否便于加工与装配;

二是通过工艺分析,对零件的工艺要求有进一步的了解,以便制定出合理的工艺规程。

①铸件必须进行时效处理,以消除应力。有条件时应在露天存放一年以上再加工。

②为了保证加工精度应使定位基准统一,该零件主要定位基准,集中在D面和W面上。

③镗孔时,在可能的条件下尽量采用“支承镗削”方法,以增加镗杆的刚性,提高加工精度。对直径较小的孔、应采用钻、扩、铰加工方法。

为保证在同一轴上各孔的同轴度,可采用在已加工孔上,安装导向套再加工其他孔的方法。

④为提高孔的加工精度,应将粗镗、半精镗和精镗分开进行。

⑤铸造时一般φ50mm以下孔不铸出。

⑥孔的尺寸精度检验,使用内径千分尺或内径百分表进行测量。轴内孔之间距离的测量可以通过孔与孔之间壁厚进行间接测量。

⑦同一轴线上各孔的同轴度,可采用检验心轴进行检验。

⑧各轴孔的轴线之间的平行度,以及轴孔的轴线与基准面的平行度,均应通过检验心轴进行测量。

CA6150车床主轴箱箱体作为主传动系的支承零件,各传动轴间要求一定的位置精度,因此,加工此箱体的主要任务是保证各孔系间的相互位置精度。在此箱体的加工中保证各孔正确位置是靠T68坐标镗床手动控制坐标来完成的,为更好地保证加工质量,单件小批量生产也可采用组合夹具、专用镗模进行加工,批量较大时,应采用专用镗模进行加工。

根据CA6150车床主轴箱箱体零件图可知,其主要加工面是进行导轨面的加工、表面加工、孔加工、钻孔、攻丝,孔的精度要求高。该零件年生产属小批量生产,设计加工零件所需要的专用夹具是为了提高劳动效率、降低成本。

目 录

摘 要 Ⅲ

ABSTRACT Ⅳ

目 录 Ⅴ

1 绪论 1

1.1 本课题的研究内容和意义 2

1.2 国内外的发展概况 2

1.3 本课题应达到的要求 3

2 主轴箱箱体分析 3

2.1 主轴箱箱体的作用 3

2.2 主轴箱箱体的图样分析 3

2.3 工艺分析 5

3 工艺规程设计 7

3.1 确定毛坯的制造形式 7

3.2 定位基准的选择 8

3.2.1 粗基准的选择 9

3.2.2 精基准的选择 9

3.3 拟定工艺路线 10

3.3.1 划分加工阶段 10

3.3.2 安排加工顺序 10

3.3.3 拟定加工工艺路线 11

3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 13

3.5 切削用量及工时定额的确定 15

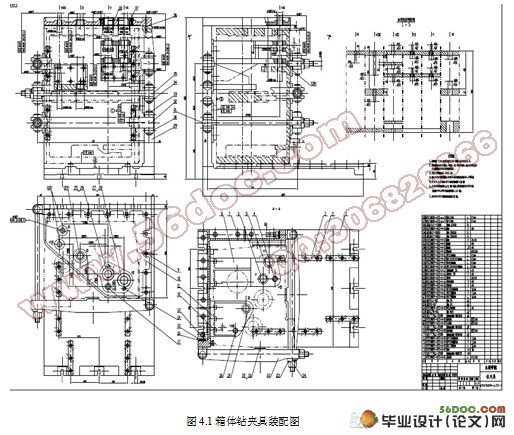

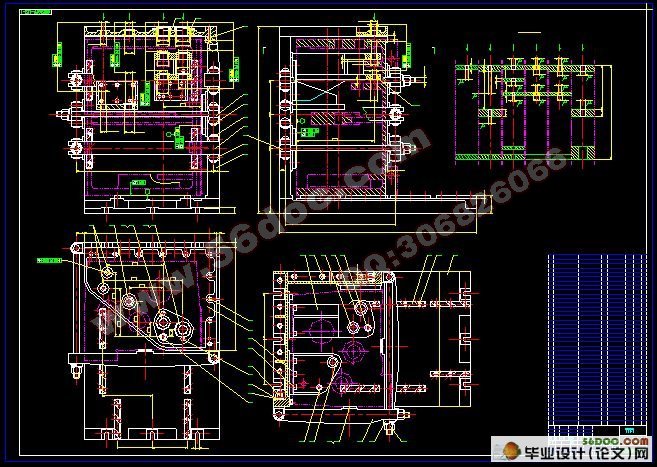

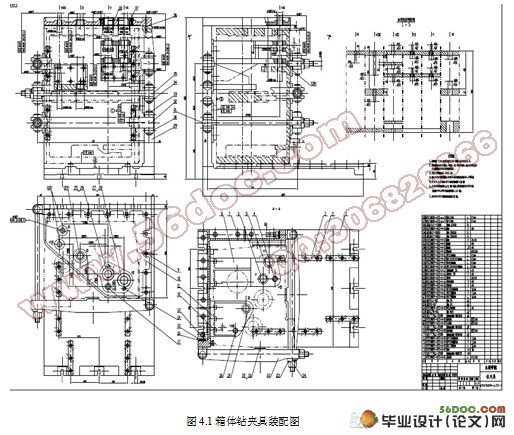

4 主轴箱的钻夹具设计 27

4.1 指出存在的问题 27

4.1.1 机床夹具的作用 27

4.1.2 钻床夹具的主要类型及结构形式 27

4.2 夹具设计 28

4.2.1夹具体设计 28

4.2.2 定位基准的选择 28

4.2.3 定位方案和元件设计 29

4.2.4 定位误差的计算 29

4.2.5 夹紧力计算 29

4.2.6 夹紧机构的设计 30

5 结论与展望 31

5.1结论 31

5.2不足之处及未来展望 31

致 谢 32

参考文献............33

|