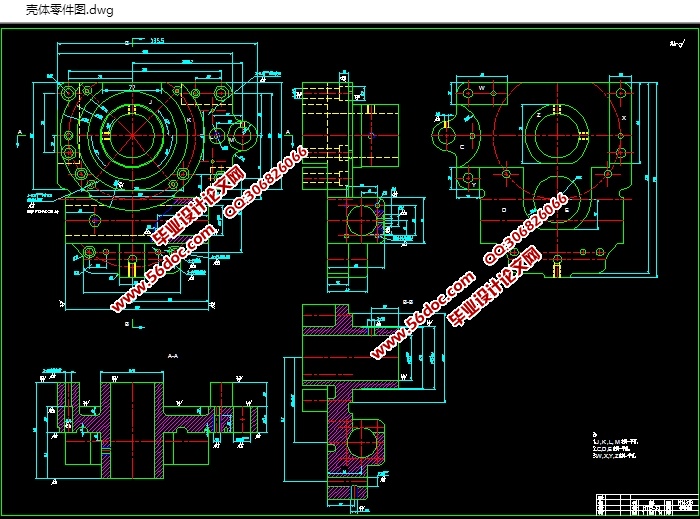

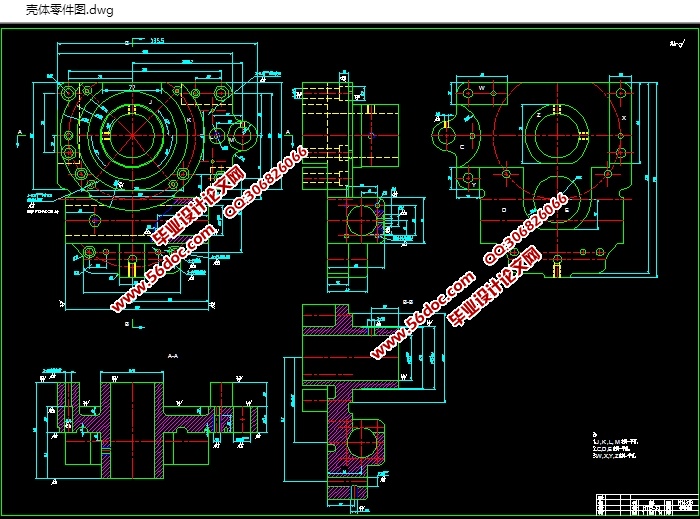

壳体铣两侧面工装设计(含CAD图)

来源:wenku163.com 资料编号:WK16311102 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK16311102

资料介绍

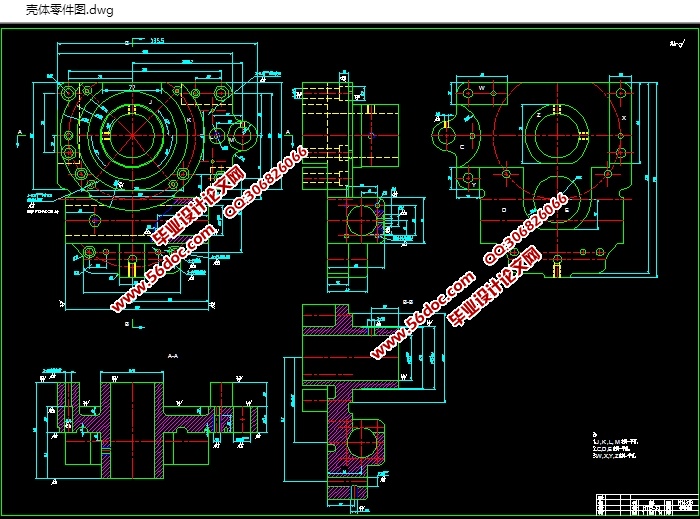

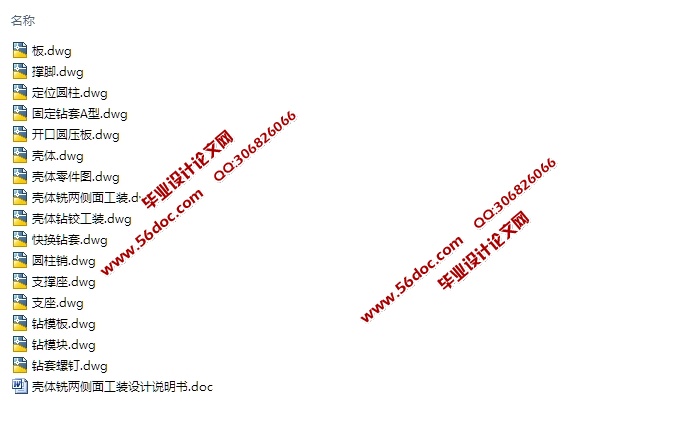

壳体铣两侧面工装设计(含CAD图)(论文说明书9400字,CAD图16张)

摘要:在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词: 工序;工艺;定位方案

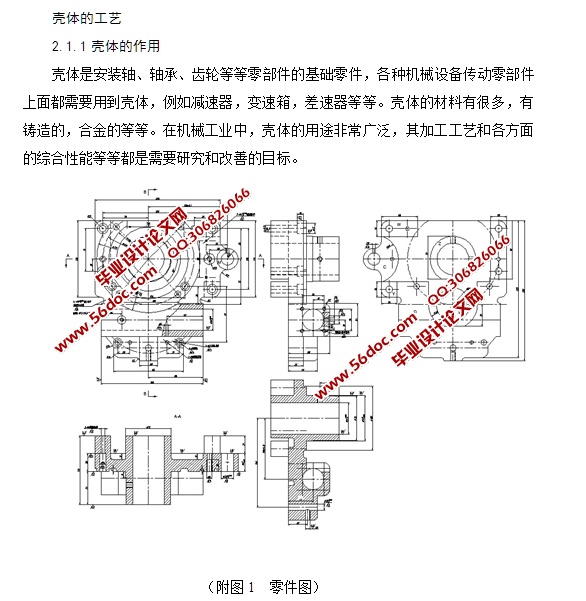

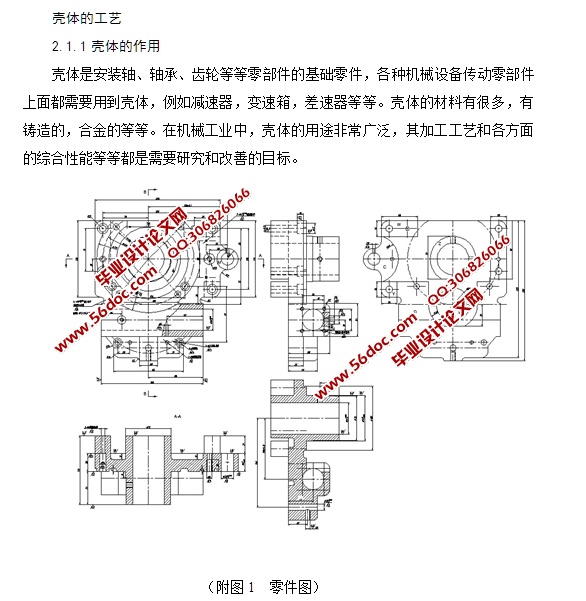

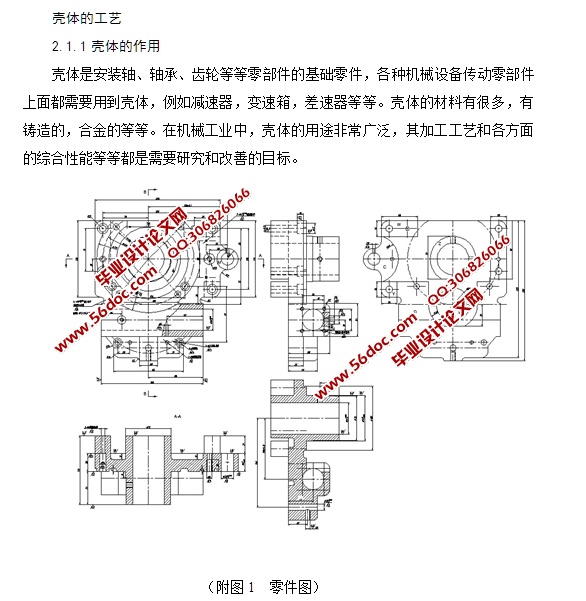

壳体的作用

壳体是安装轴、轴承、齿轮等等零部件的基础零件,各种机械设备传动零部件上面都需要用到壳体,例如减速器,变速箱,差速器等等。壳体的材料有很多,有铸造的,合金的等等。在机械工业中,壳体的用途非常广泛,其加工工艺和各方面的综合性能等等都是需要研究和改善的目标。

目录.....................................................................................................................................2

第一章 序言...................................................................................................................4

1.1选题的意义....................................................................................................................5

1.2夹具的发展方向............................................................................................................6

1.3本章小结........................................................................................................................6

第二章 壳体的加工工艺规程设计.........................................................................6

2.1壳体的工艺....................................................................................................................6

2.1.1壳体的作用................................................................................................................6

2.1.2壳体的技术要求.........................................................................................................8

2.1.3壳体的工艺分析.........................................................................................................8

2.3确定毛坯,绘制毛坯简图.............................................................................................9

2.3.1选择毛坯.....................................................................................................................9

2.3.2绘制壳体毛坯的铸造简图.......................................................................................10

2.4拟定壳体工艺路线.......................................................................................................10

2.4.1定位基准的选择.......................................................................................................10

2.4.2精基准的选择...........................................................................................................11

2.4.3粗基准的选择...........................................................................................................11

2.5各面、孔加工方法的确定............................................................................................11

2.6加工阶段的划分...........................................................................................................11

2.7工序的集中于分散.......................................................................................................12

2.8工序顺序的安排...........................................................................................................12

2.8.1机械加工工序...........................................................................................................12

2.8.2热处理工序...............................................................................................................12

2.8.3辅助工序...................................................................................................................13

第三章 机床设备及工艺装备的选用..................................................................13

3.1机床设备的选用..........................................................................................................13

3.2工艺装备的选用..........................................................................................................14

第四章 加工余量、工序尺寸和公差的选用.....................................................14

第五章 切削用量与时间定额的计算..................................................................14

5.1切削用量的计算..........................................................................................................15

5.1.1钻孔工步...................................................................................................................15

5.1.2粗绞工步...................................................................................................................16

5.1.3精绞工步...................................................................................................................16

5.2时间定额的计算...........................................................................................................16

5.2.1基本时间Tj的计算.................................................................................................16

5.2.2辅助时间Tf的计算.................................................................................................17

5.2.3其他时间的计算.......................................................................................................17

5.2.4单件时间Tdj的计算...............................................................................................17

第六章 夹具设计........................................................................................................17

6.1问题的提出...................................................................................................................18

6.2定位方案.......................................................................................................................18

6.3夹紧机构.......................................................................................................................18

6.4夹具与机床的联接元件...............................................................................................19

6.5定位误差分析...............................................................................................................19

6.6切削力及夹紧力的计算...............................................................................................19

第七章 结论.................................................................................................................20

致谢....................................................................................................................................21

参考文献..........................................................................................................................22

|