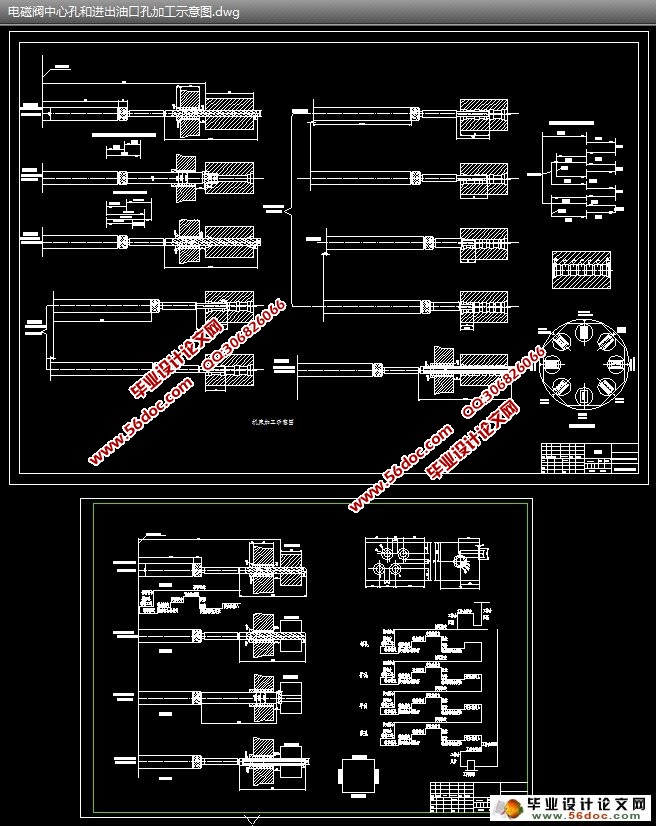

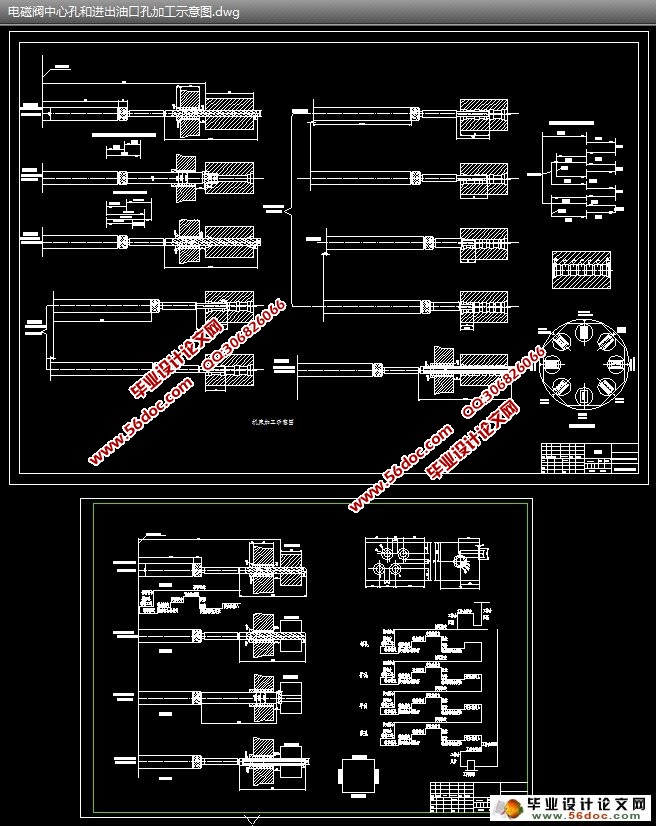

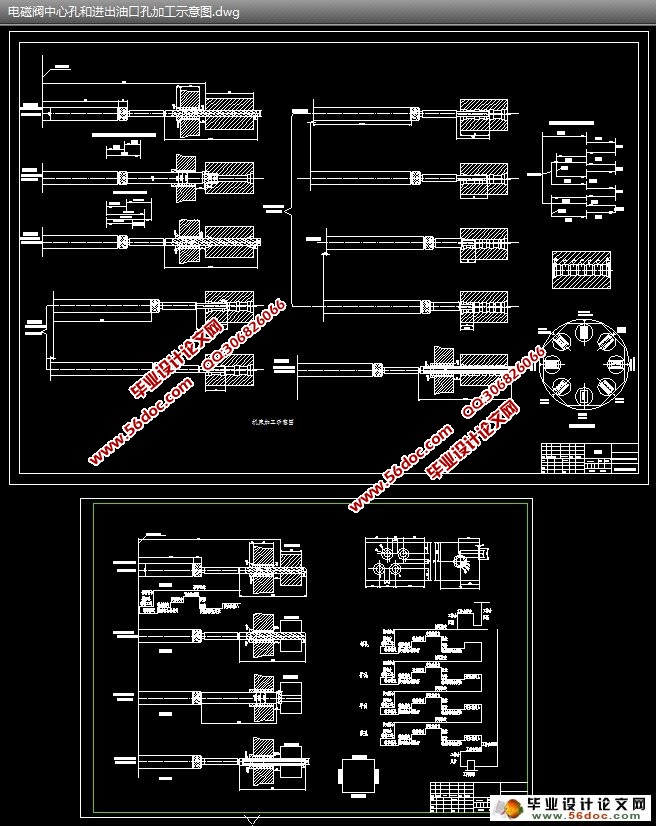

电磁阀体中心孔组合机床、机床总体工位布置和钻、扩、铰工位液压

来源:wenku163.com 资料编号:WK16311680 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK16311680

资料介绍

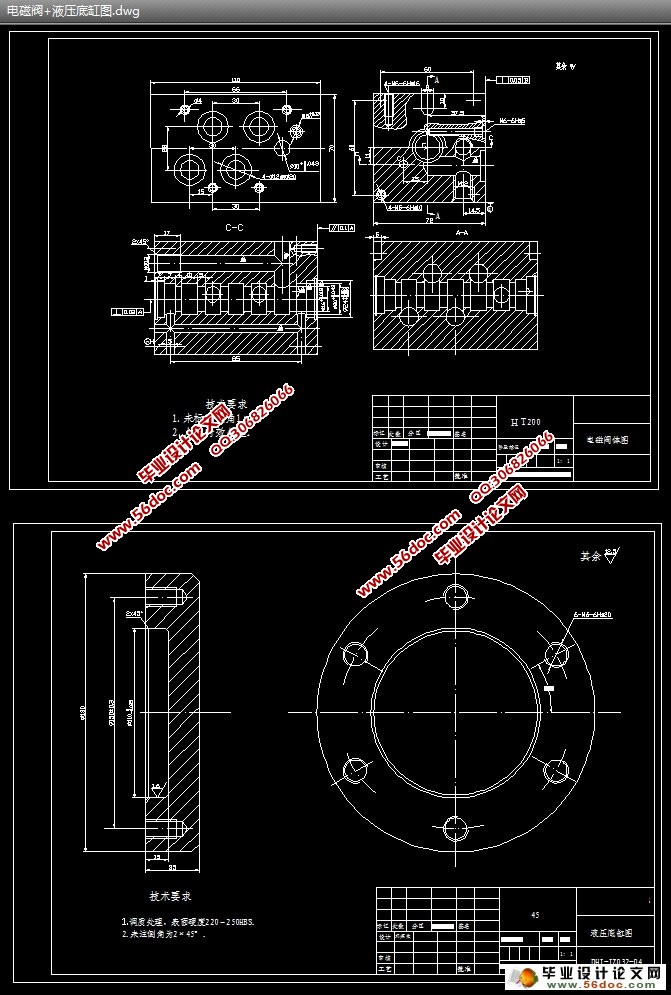

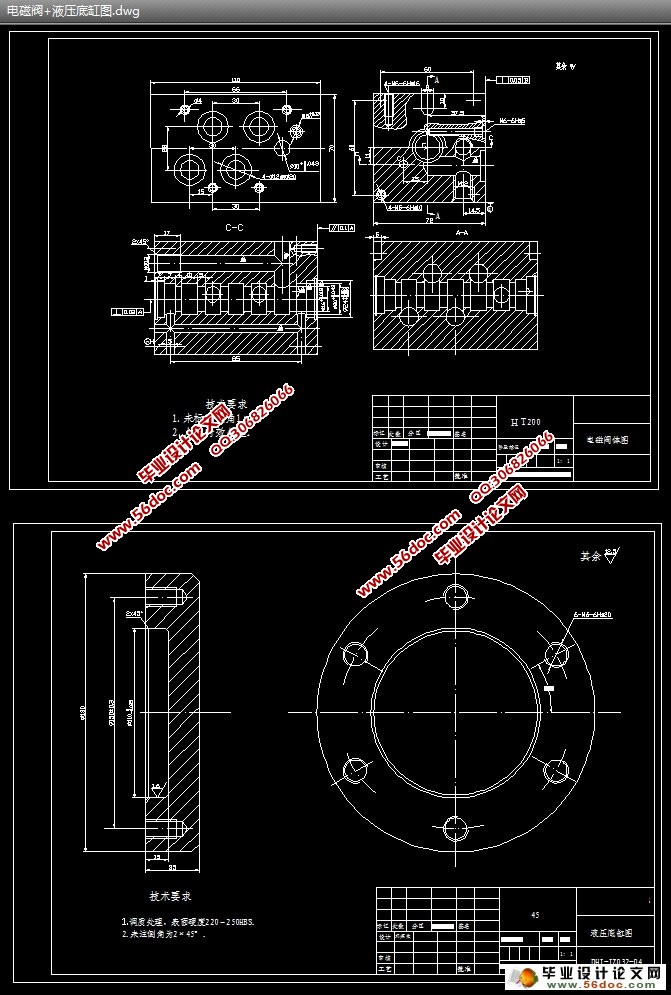

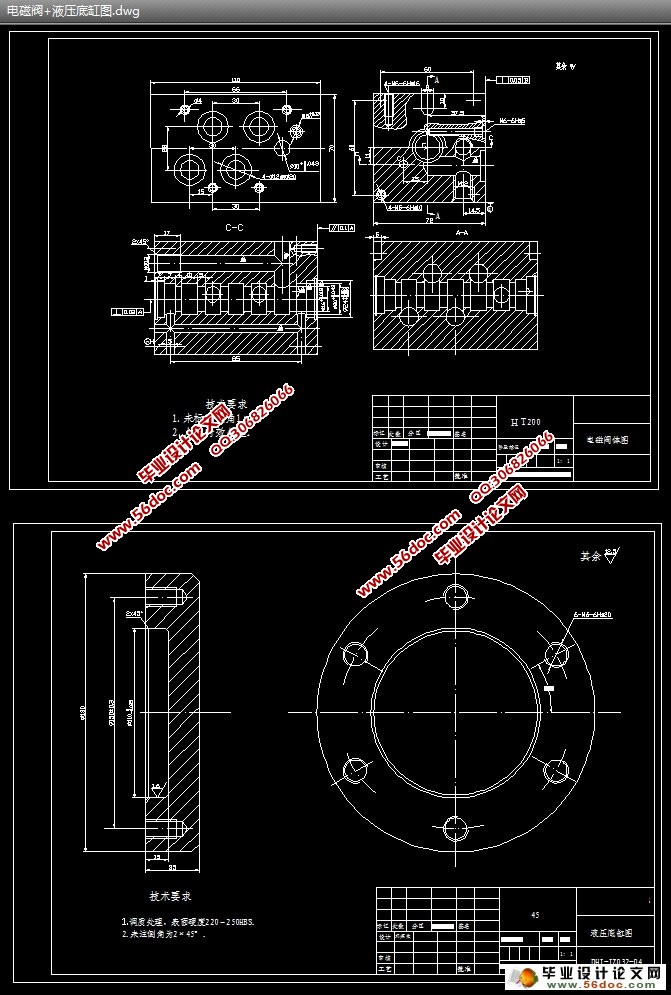

电磁阀体中心孔组合机床、机床总体工位布置和钻、扩、铰工位液压系统设计(任务书,设计说明书11000字,工序卡,CAD图4张)

摘 要

电磁换向阀是液压传动中用来改变油路的重要零件,针对该零件的加工,特别设计一组合机床,按流水线运作,实现自动化加工。本文主要介绍电磁阀体中心孔加工的工作布置和钻、扩、铰孔的加工,要运用液压传动来实现加工中心孔的进给运动。

关键词:电磁换向阀,组合机床,液压传动

ABSTRACT

The electromagnetism cross valve is in the hydraulic transmission usesfor to change the oil duct the important components, in view of thiscomponents processing, specially designs a aggregate machine-tool,according to assembly line operation, realization automationprocessing. This article main introduction solenoid valve body centerbore processes the work arrangement and drills, expands, Reams theprocessing, must realize using the hydraulic transmission processesthe center bore entering for the movement.

Key word: Electromagnetism cross valve, aggregate machine-tool,hydraulic transmission

在开始设计液压系统时,首先要对机械设备主机的工作情况进行详细的分析,明确

主机对液压系统提出的要求,具体包括:

(1)主机的用途、主要结构、总体布局;主机对液压系统执行元件在位置布置和空

间尺寸上的限制。

(2)主机的工作循环,液压执行元件的运动方式(移动、转动或摆动)及其工作范围。

(3)液压执行元件的负载和运动速度的大小及其变化范围。

(4)主机各液压执行元件的动作顺序或互锁要求。

(5)对液压系统工作性能(如工作平稳性、转换精度等)、工作效率、自动化程度等方面的要求。

(6)液压系统的工作环境和工作条件,如周围介质、环境温度、湿度、尘埃情况、外界冲击振动等。

(7)其它方面的要求,如液压装置在重量、外形尺寸、经济性等方面的规定或限制。

目 录

中文摘要 Ⅰ

英文摘要 Ⅱ

前言 1

第一章 电磁阀体中心孔加工工艺 2

1.1 零件分析 2

1.2 明确设计要求 2

1.3对电磁阀体总体加工工艺方案设计 2

1.3.1确定毛坯制造形式 2

1.3.2基准的选择 3

1.3.4电磁阀体中心孔加工中心孔的槽的加工部分 3

1.3.5电磁阀体总体加工工艺 3

1.4 确定工作循环 3

1.5 专用机床的概述 4

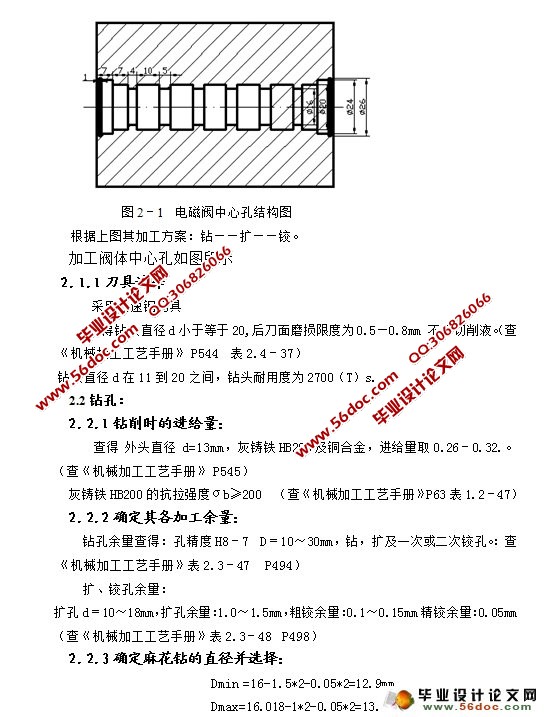

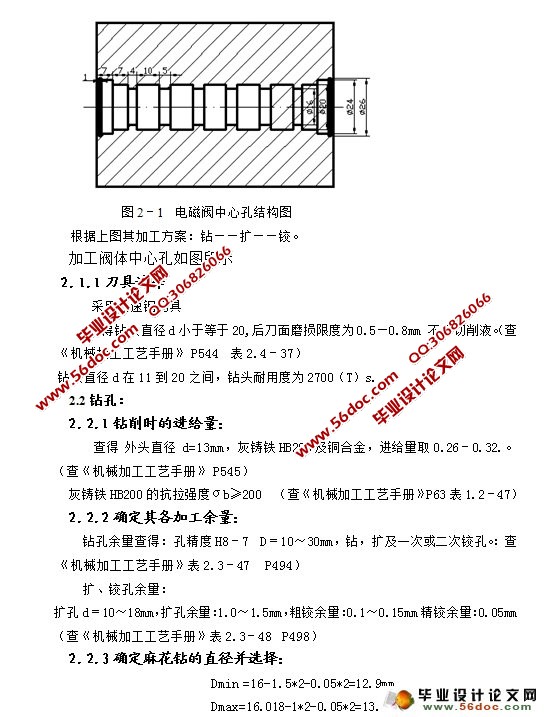

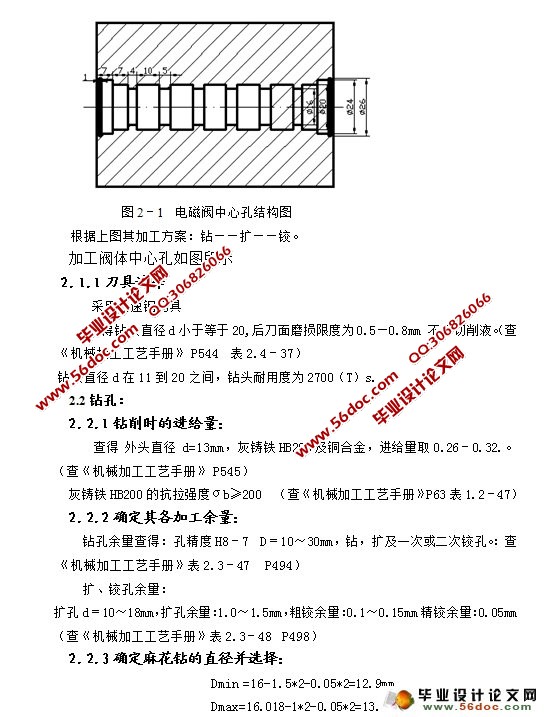

第二章 编制中心孔加工工艺 6

2.1确定加工方案 6

2.1.1刀具的选择 6

2.2钻孔 6

2.2.1钻削时的进给量 6

2.2.2确定其各加工余量 6

2.2.3确定麻花钻直径并选择 6

2.2.4确定主轴速度的转速 7

2.3扩孔 7

2.3.1扩孔钻的选择 7

2.3.2扩孔时的速度 7

2.3.3扩孔时的转速 8

2.4铰孔 8

2.4.1铰刀的选择 8

2.4.2铰刀的速度 8

2.4.3铰刀转速 8

2.5计算切削力 8

2.5.1钻孔时的切削力 8

2.5.2扩孔时的扭矩 9

2.6钻、扩、铰切削的功率 9

2.6.1钻孔时的功率 9

2.6.2扩孔时的功率 9

第三章 液压传动的设计 10

3.1负载分析 10

3.2速度图和负载图的绘制 11

3.3液压缸主要参数的确定 12

3.3.1稳定性验算 13

3.4液压缸的组成 15

3.4.1缸筒和缸盖的联接 15

3.4.2活塞和活塞杆的联接 15

3.4.3液压缸的密封 16

3.5液压系统的拟定 17

3.5.1液压回路的选择 17

3.5.2缸筒的厚度 21

3.5.3螺栓的计算 21

3.5.4端盖厚度计算 22

3.5.5缸体连接计算 22

3.6液压元件的选择 24

3.6.1选择液压泵 24

3.6.2阀类元件辅助元件 25

3.7液压系统的性能验算 27

3.7.1回路压力损失验算 28

3.7.2油液温升验算 28

第6章 结论 30

参考文献 31

致谢 32

附录A:加工工序卡 33

|