Z32K型摇臂钻床升降系统(变速箱)的改进设计

来源:wenku163.com 资料编号:WK1633068 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633068

资料介绍

摘 要

摘要:本次设计主要目的是对Z32K型摇臂钻床的升降系统进行了改进、分析与设计,并对其主要传动零件进行设计及强度校核。通过发现Z32K型摇臂钻床在实际使用过程中出现的问题,在理论分析和计算的基础上,针对Z32K型摇臂钻床的升降系统是单手柄集中操作,操作起来比较麻烦,摇臂钻床体架太重,费力又费时,将其手动改进为自动升降,并提出了具体可行的解决方案。

关键词:摇臂钻床 手动、自动升降系统 电动机 齿轮 强度校核

英文摘要及关键词

Abstraction :This design topic mainly was has made the improvement, the analysis and the design to the Z32K radial drill drilling machine jacking system, and carried on the design and the intensity examination to its main transmission components. Understood and grasps the Z32K radial drill drilling machine the question which appears in the actual use process, in the theoretical analysis, in the computation foundation, in view of the Z32K radial drill drilling machine jacking system is the single handle centralism operation, operates quite troublesomely, radial drill drilling machine body too is heavy, takes the trouble to take time, its manual improvement is the power elevation, and proposed specifically the feasible solution.

Keywords : universal radial drilling machine manual operating and automatic fluctuation system electric motor gear strength cheeks.

摇臂钻床的简介

机床的品种和规格繁多,为了便于区别、使用和管理,将各种机床都进行了分类和和编制型号。分类方法也有多种。主要是按照加工的性质和所用的刀具进行分类。根据国家规定的机床型号的编制方法,目前将机床分为12大类:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床、特种加工机床、锯床及其他机床。在每一类机床中,又可以按照工艺范围、步型型式和结构等等,可以分为若干组,每一组又可以分为若干系列。如钻床又包括:坐标镗钻床、深孔钻床、摇臂钻床、台式钻床、立式钻床、卧式钻床、中心孔钻床及其他钻床。在上述的基本分类方法的基础上,还可以根据机床的其他特征进一步进行分类。同类型机床按照应用范围(通用性程度),可以分为通用机床(或者称万能机床)、专门化机床和专用机床三大类。其中通用机床是可以加工多种工件,完成多种多样工序的加工范围较广的机床,如卧式车床、摇臂钻床等等。

摇臂钻床是摇臂绕立柱回转和升降的,主轴箱在摇臂上作水平运动的钻床。对于大,中型工件上的孔,通常采用摇臂钻床加工。加工时工件固定不动,移动主轴(刀具)可以方便地对准被加工孔的位置。摇臂钻床广泛用于大、中型零件的多孔加工。

摇臂钻床主要由立柱,摇臂,主轴箱,和底座等部分组成。主轴箱装在摇臂上,可沿立柱上下移动,以适应加工不同高度工件的要求。此外,摇臂还可以随外立柱在360°范围回转,因此主轴很容易调整到所需要的加工位置。为了使主轴在加工时保持确定的位置,摇臂钻床还具有内立柱,摇臂及主轴箱的夹紧机构,当主轴的位置调整确定后,可以快速将它们夹紧。 摇臂钻床的其他变形如万向摇臂钻床摇臂和主轴箱可以回转或倾斜,使主轴可在空间任意方向都可以进行钻削,适用于重型机器,机车车辆,船舶和锅炉等制造业中加工大型工件。车式摇臂钻床的底座有车轮,可以在轨道上移动,适用于桥梁和机床等行业窄长形工件的孔加工。

设计目的与框架

通过到现场的调研,了解和掌握Z32K型摇臂钻床变速箱的结构和原理以及在实际使用过程中出现的问题,在理论(计算)分析,计算的基础上,针对Z32K型摇臂钻床变速箱存在的不足,提出具体可行的解决方案。

Z32K型摇臂钻床变速箱是企业金属加工车间常用的一种机床,为了提高工作效率,减轻工人的劳动强度,提高生产效率。有必要对Z32K型摇臂钻床变速箱进行更好地改进设计,这样在使用中将大大提高工作效率,降低了工人的劳动强度。同时拟定工作机构和传动系统的运动方案,并进行多方案对比分析,通过改进达到在该机工作时,主轴部份能在任意位置摆动,从而提高在特殊工作环境下的工作效率。

Z32K摇臂钻床主轴装在摇臂上,可以沿着摇臂导轨移动,而摇臂钻床又可以绕立柱做 旋转。主轴箱上摇臂的水平运动和摇臂旋转运动两运动相结合,可以使主轴高速运动到机床尺寸范围内的任意位置。工件一般装在工作台上,如果工件太高,可以直接装在底座上。为了适应工件的加工高度,摇臂钻床又可以沿着立柱上下调整。为了钻床钻孔时具有足够的刚度,并使主轴调整好位置不变,摇臂和主轴箱都有夹紧机构,可实现快速夹紧,摇臂钻床适合于大中型工件上多孔加工。在来调研之前,我对原旧型Z32K摇臂钻床的变速箱的结构及其原理稍做了解,这次设计的主要任务是对摇臂钻床的传动部分设计与改进,在车间师傅的讲解下,对齿轮的加工有了一定的了解。齿轮的选材:低速、重载、冲击载荷选综合性较好的材料20CrMnTi;线速度高、易疲劳点蚀、齿面硬度较高选38CrMoAiA渗氮钢;非传力齿轮,材料可以选非淬火钢、铸铁、夹布、胶木和尼龙等等。齿轮的热处理:齿轮加工前进行正火或调质,其目的是消除残余应力,改善其切削性能,综合力学性能;齿轮加工后进行渗碳淬火、高频感应加热淬火、渗氮等等,其目的是提高齿面的硬度和耐磨性。 (毕业设计)

Z32K型摇臂钻床原旧型机在使用过程中,工人们反映丝杆螺距较大(P=6),两圆锥齿轮传动时,传动比虽小,但机床的体架太重,升降比较费时费力,为了适当省力,手柄长度过长,操作动作大,当拖板接近变速箱时,进给手柄与升降手柄容易打在一起,操作者易受伤。我本次设计的主要任务是通过对变速箱的改进,以完成对升降系统改进。

目录

第一章 概述 .......................................................1

1.1摇臂钻床的简介..................................................1

1.2摇臂钻床的国内发展动态及趋势 ...................................1

第二章 设计目的与框架..............................................3

第三章 原动机的选择 ...............................................3

3.1常用原动机的运动形式 ...........................................4

3.2原动机的驱动形式 ...............................................4

3.3原动机选择应考虑的因素 .........................................4

3.4原动机的性能比较 ...............................................4

3.5确定原动机的选择 ...............................................5

第四章 机械传动设计方案的拟订与比较 ...............................6

4.1传动设计方案评价的目的 .........................................6

4.2传动设计方案评价的原则 .........................................6

4.3系统设计方案的比较与确定 .......................................6

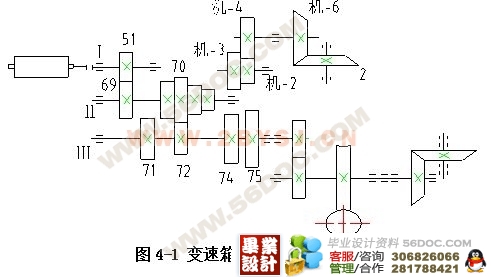

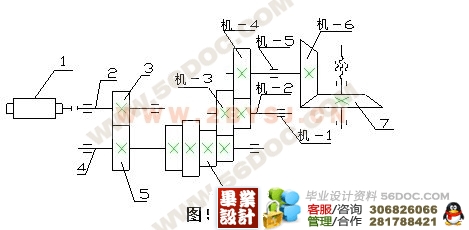

第五章 绘制变速箱中升降系统的传动机构运动简图......................9

第六章 传动部分运动和动力分析 .....................................10

6.1部分传动连接设计 ..............................................10

6.2传动比、各轴转速、功率及转矩的计算 ............................10

6.3齿轮材料的选择 ................................................12

6.3.1齿轮材料的基本要求 ..........................................12

6.3.2常用材料及热处理 ............................................12

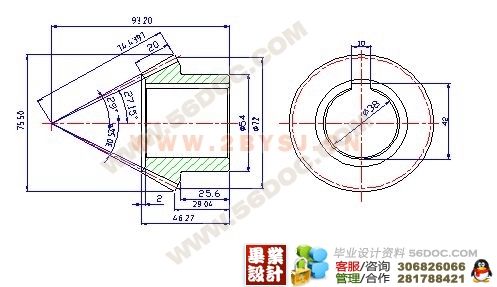

6.4直齿圆锥齿轮的尺寸设计计算及校核 ..............................15

6.4.1圆锥齿轮的各参数设计计算 ....................................15

6.4.2受力分析 ....................................................16

6.4.3结构设计 ....................................................16

6.4.4计算载荷 ....................................................17

6.4.5齿面接触疲劳强度的校核 ......................................18

6.4.6轮齿弯曲强度校核 ............................................18

6.5锥齿轮轴的设计计算及校核 ......................................19

6.5.1锥齿轮部分主要参数设计计算 ..................................19

6.5.2轴端部分参数设计 ............................................20

6.5.3锥齿轮轴的固定 ..............................................20

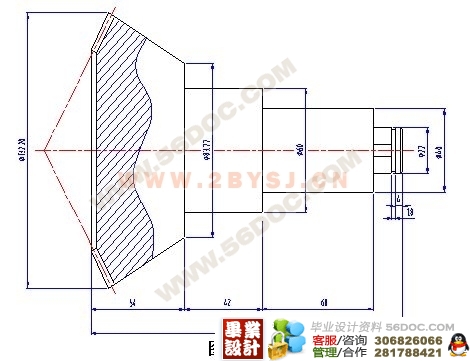

6.6机-4齿轮设计计算及校核 .......................................20

6.6.1 尺寸设计计算 ...............................................20

6.6.2结构分析 ....................................................22

6.6.3受力分析 ....................................................22

6.7双联齿轮的设计计算 ............................................23

6.8 过渡轴的设计 .................................................24

6.8.1轴的失效形式 ................................................24

6.8.2轴的材料 ....................................................24

6.8.3过渡轴的强度校核 ............................................24

6.8.4过渡轴的固定 ................................................26

第七章 轴承的选择与校核 ........................................27

7.1轴承的分类 ....................................................27

7.2滚动轴承及类型 ................................................27

7.3 滚动轴承的失效形式 ...........................................27

7.4 轴承的选择计算 ...............................................28

第八章 键的选择和键联接强度计算 .................................29

8.1 键的选择 .....................................................29

8.2 键联结强度计算 ...............................................29

第九章 设计小结 ..................................................31

参考文献 .........................................................32

致谢 ............................................................33

外文翻译 .........................................................34

|