齿轮的设计和应用

来源:wenku163.com 资料编号:WK1633104 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633104

资料介绍

摘 要

我国机械工业迅速发展的今天,每年所生产的齿轮数以千万计,而加工时由于机床,刀具及工件系统的影响,被切齿轮的齿形会产生一定的误差。这个误差如果不能控制在一定范围内,将会影响齿轮传动的平稳性,并引起噪音和振动。因此对齿形误差进行测量是评定齿轮质量的一个重要方面。同时还能从中分析出产生误差的原因,并研究出提高质量的措施。

随着科学技术和制造业的发展,许多机器和设备所需的动力速度愈来愈大,因而对齿轮的精度要求也将越来越高。一些老式的齿轮测量仪已经跟不上时代的步伐,但在其基础上,通过某些方面的改进,可使之重新焕发青春,以免过早淘汰。

本次设计的目的是对一台单盘式渐开线检查仪进行改装,以改善其功能。

原来的单盘式渐开线检查仪,存在着诸多不足,在设计过程中,我着重考虑了以下三个方面的不足:

一、定位装置采用圆锥定位,限制了仪器只能测量带孔齿轮,而对带轴齿无能为力。

二、每次测量均要以繁琐的中调零过程来保证测量的准确性。

三、采用百分表读数,精度太低。

针对这几个不足,我作如下进:

一、定位装置采用顶尖定位,使仪器可测带轴齿轮,扩大了仪器使用范围。

二、在仪器中增设了对中调零装置,使这一过程得到简化。

三、用传感器代替百分表读数,效率和精度大大提高。

由此可见,通过定位装置,对中装置,记录装置三方面的改进,仪器在通用性,高效性准确性等到方面有了很大改善,达到了设计任务的要求。

关键词:定位装置,对中装置,记录装置,通用性,准确性

1 设计任务

要求:一、改进定位装置;

二、改进对中调零装置;

三、改进记录装置;

四、进行精度分析,须能够测量分度圆直径100左右,6-9级精度的齿轮法向模数目3.5~6.3。

目的:对实验室的单盘式渐开线检查仪进行改装,以改善其功能。

齿轮传动的基本要求

瞬时传动比基本不变,否则传动将不平稳,不准确。齿轮传动中反映瞬时传动比变化的因素很多,如周节、基节、公法线变动,齿形等。齿轮传动装置由齿轮副、轴、轴承及机座组成,其运动质量与互换性主要取决于齿轮的加工和安装精度。同于齿轮广泛地用于传递运动和动力。因此,各种机器和仪器的工作性能,与齿轮传动的质量密切相关,对于齿轮传动,主要由以下四个方面的要求:

一、 传递运动的准确性

在齿轮副中,从动轮齿数Z2和主动轮齿数Z1的比值叫传动比,即 。传动比是根据传动的需要设计的,对于精密机械传动应保持瞬时传动比基本不变,否则传动将不平稳,不准确。齿轮传动中反映瞬时传动比变化的因素很多,如周节、基节、公法线变动,齿形等。

二、 传动的平稳性

用于准确传递运动和分度的齿轮,如传动不平稳,也无法保证准确和传递运动和分度。对于高速旋转的动力齿轮,它对工作平稳性无更高的要求,希望噪音小,冲击和振动小,这样不仅可保证工作精度,而且还可以延长寿命。由于加工误差使得齿轮转动不可避免地产生瞬时传动比的变化。转速时快时慢,从而产生噪音,冲击

和振动,因此要对它加以限制,即要求齿轮在每一转中多次重复出现的转角误差(高频误差)要小。

三、 载荷分布的均匀性

对于低速动力齿轮,要求其在啮合时其齿面的实际接触面积要

大,而且接触要密合,这样齿面载荷分布得均匀,不易磨损,可延长使用寿命,但是由于加工和安装中有误差,实际上不可能在全齿宽上接触,因此要对接触精度提出要求。

四、 齿侧间隙

为了润滑齿面和防止齿轮传动时因热膨胀变形引起尺寸的变化甚至卡死,故要求齿轮不接触的非工作齿面之间有一定的齿侧间隙,间隙过大,对需要正反转的齿轮会引起换向冲击,对分度用的齿轮则会有较大的空程误差。

2.2 齿轮传动的公差标准

为了保证齿轮的传动质量和互换性,要用齿轮传动公差标准来对齿轮的加工精度提各种不同的要求。

GB10095-88《渐开线圆柱齿轮精度》对圆柱齿轮规定了几个精度等级,其中一级最高,以后名级依次降低。对于3~12级精度大致分为三类:

3~5级为高精度级

6~8级为中等精度级

9~12级为低精度级

按齿轮各项误差的特性和对使用性能的主要影响,将其各项公差或使用偏差分为三个公差组,以满足各方面精度要求的选择。

表2.1 齿轮公差组

公差组 公差与极限偏差项目 误差特性 对传动性能主要影响

Ⅰ

一转周期误差 传递运动的准确性

Ⅱ

一齿误差、 传动的平稳性

Ⅲ

齿向误差 载荷分布均匀性

一般情况下,一个齿轮的三个公差组应选用相同的精度等级,当使用时对齿轮有某个方面的特殊要求时,也可选用不同的精度等级。

2.2.1渐开线圆柱齿轮误差分析

(一) 传递运动准确性的误差

(二)影响传动平稳性的误差

齿轮传动是通过齿轮副的啮合来进行的,所以要使齿轮传动平稳,必须保证齿轮正确连续啮合的条件,所谓连续啮合是指前一对齿脱离接触前,后面一对齿进入啮合,否则如不正确啮合,传动将不平稳而产生误差。

1、 传动平稳性的误差因素

影响传动平稳性和引起噪音振动的误差因素主要是齿轮在一转过程多

次反复出现的短周期误差。对高速齿轮副,长周期误码差也影响平稳性。

由前面渐开线齿轮啮合原理和条件可知,保证齿轮副瞬间传动比不变

和正确啮合的主要条件,是两齿轮渐开线齿形一致过程中多次反复的转角误差,是影响平稳性的基本参数。从每个轮齿的啮合过程也可看出,基节偏差

将产生撞击或顶刃啮合,而轮齿正常进入啮合到脱离啮合之前传动是否平稳,则主要取决于齿形误差。

周节偏差是反映传动平稳性的另一指标,周节 与基节 有如下几何关系:

式中分度周压力角α为20°

上式微分后的近似有:

由上式可以看出,如果周节存在误差则必将影响基节偏差,从而影响齿轮的传动平稳性,但当齿形角的误码差存在时,控制周节偏差并不等同于控制基节偏差

2.2.2误差来源

齿形误差主要来源于齿轮加工机床的周期误差,刀具误差以及加工中的振动。机床周期误差主要是分度蜗杆本身的制造和安装误差引起的。有误差的蜗杆在分度蜗轮的啮合传动中,将使蜗轮的转动呈现以蜗杆每转一转为周期的周期性不均匀,其不均匀性取决于蜗杆的头数。一般机床分度蜗杆多采用单头所以这种误码差在被加工齿轮每转中的频率就是分度蜗轮的齿数,它使渐开线齿形上产生波度误差。

刀具的制造和安装误差(径向跳动和轴向窜动)经常是齿形差的主要来源。就滚齿来说,几乎滚刀上所有误差参数都有影响被加工齿轮的齿形误差。生产实践表明,齿数少的小齿轮,刀具误差对齿形误差的影响尤为突出。但对齿数较多的大齿轮,则机床误差的影响往往占主导地位。

加工的振动也将引起齿形误差。特别是对高精度齿轮的加工不可忽视。

由于以上三者的影响。会使切出的轮齿形状发生误差即实际得到的渐

开线齿形如图2.1中的黑线所示(而其中的Δ是齿顶倒角部分)所谓渐形开线齿形误差是指在齿轮的端截面上,齿形的工作部分(h)范围内(齿顶倒

棱部分除外),包容实际齿形距离为最小的两条设计齿形(B、C)间的法向距离。设计齿形可以是修正的理论渐开线包括修缘齿形,突齿形等。工作齿形不是正确的渐开线时,则其啮合点的运动理论上已不符合齿轮基本定律,即这时的瞬时传动比将发生变化,所以齿形误差会影响传动的工作平稳性。

目 录

1 设计任务…………………………………….....…………… 1

2 绪论……………………………………………….………….1

2.1 齿轮传动的基本要求………….……………………….…....1

2.2 齿轮传动的公差标准……….…………………….…………2

2.2.1 渐开线圆柱齿轮误差分析……………………...3

2.2.2 误差来源…………………………………………4

3 渐开线及其特点.………………………………...…………..5

3.1渐开线定义及特点……………………………………..……..5

3.2渐开线理论在齿检仪上的应用………………………..….….8

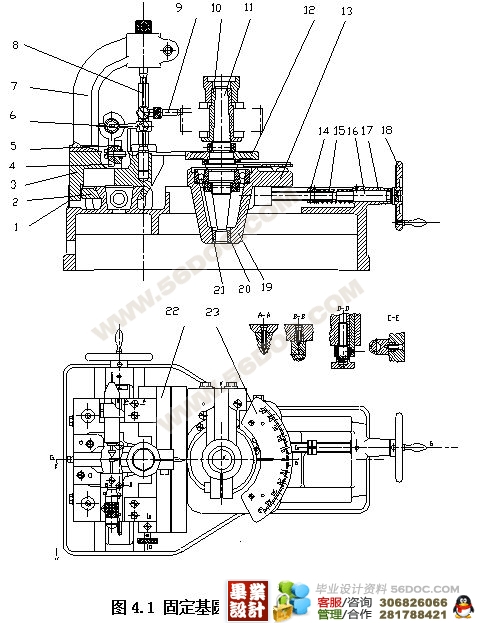

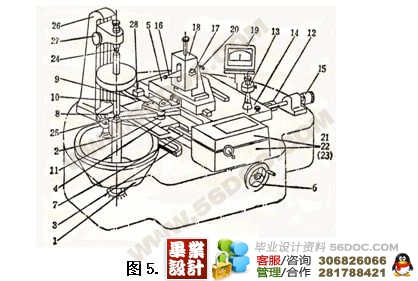

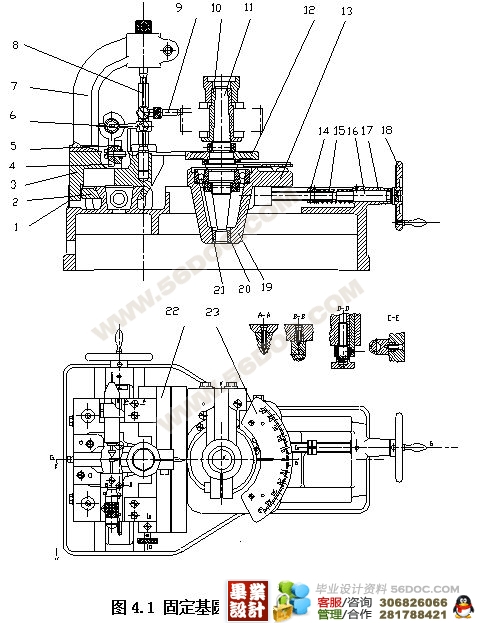

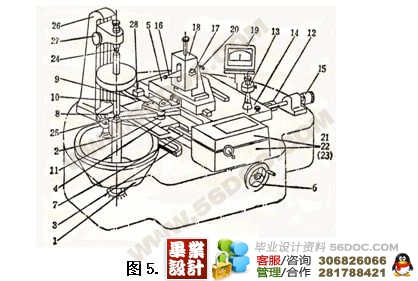

4 原单盘式渐开线检查仪简介……………………….…….....9

5齿形测量仪器参考…………………………………..………12

5.1渐开线齿形的测量…………………………………………..12

5.2渐开线仪器及其测量原理…………………………………..12

5.2.1渐开线比较测量仪…………………………..……12

5.2.2渐开线绝对测量仪……………………………..…25

5.2.3电子范成式渐开线检查仪………………..………27

6 方案选择………………….………….………..…..….……..30

6.1方案选择1:关于定位装置………………………………30

6.2方案选择2:关于对中调零装置…………………………32

6.2.1原单盘式渐开线检查仪存在的不足…………..…32

6.2.2改进思路………………………………….……..…33

6.2.3采用什么样的限位装置………………………..…33

6.3方案选择3:关于记录装置………………………………34

6.3.1单盘式渐开线检查仪存在的不足……………..…34

6.3.2改进思路………………………………………..…35

6.3.3采用什么类型的传感器…………………….……35

7单盘式渐开线检查仪精度分析……………..……………....37

7.1误差分析概述……………………..………….……………37

7.2精度分析…………………………..…………………….…38

7.2.1上下顶尖同轴度误差……………………………38

7.2.2主轴回转跳动误差………………………………40

7.2.3仪器总误差…………………..…………..………45

7.2.4判断精度达以要求否………………..…..………45

8结束语…………………………………….………………....46

9参考文献……………………………….…………...……….47

10致谢……………………………………..…………...……..49

|