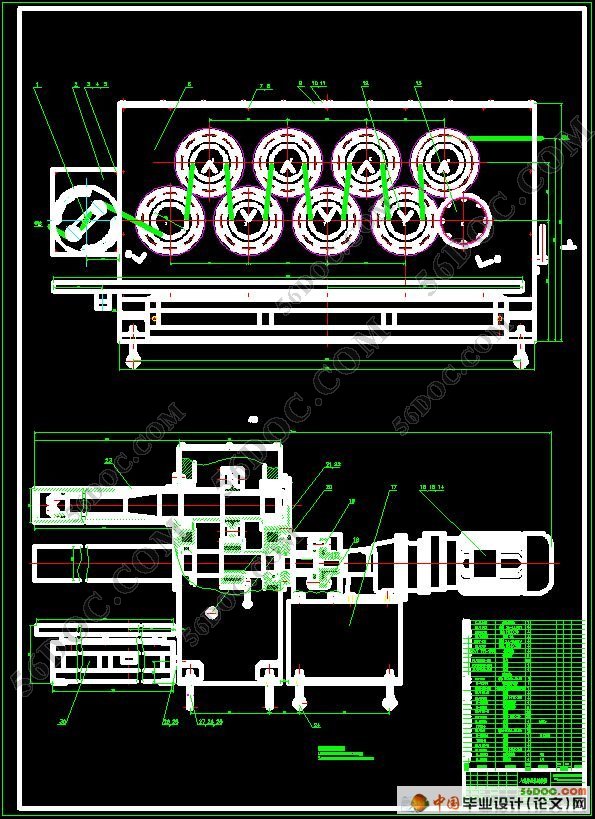

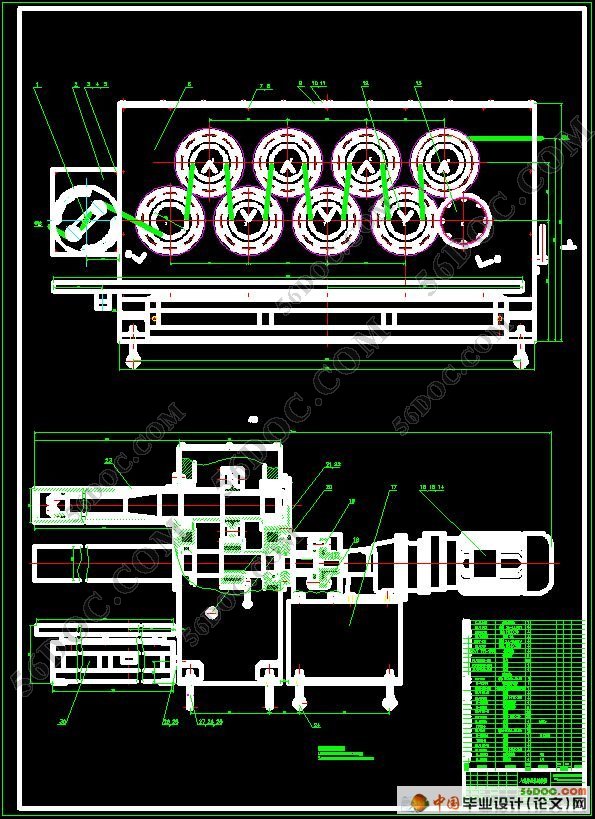

八辊导丝机的设计

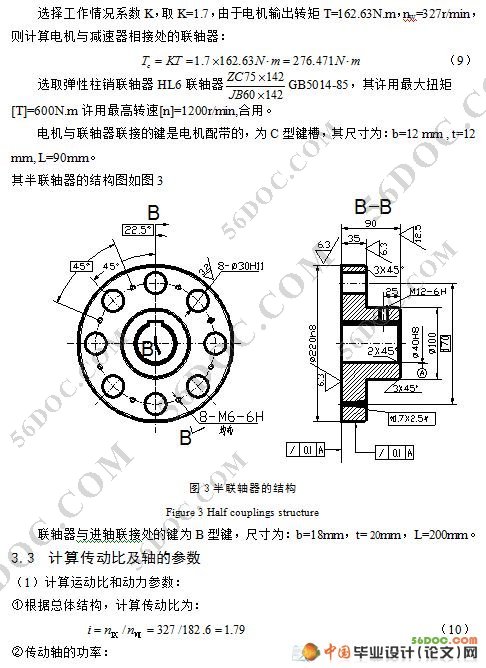

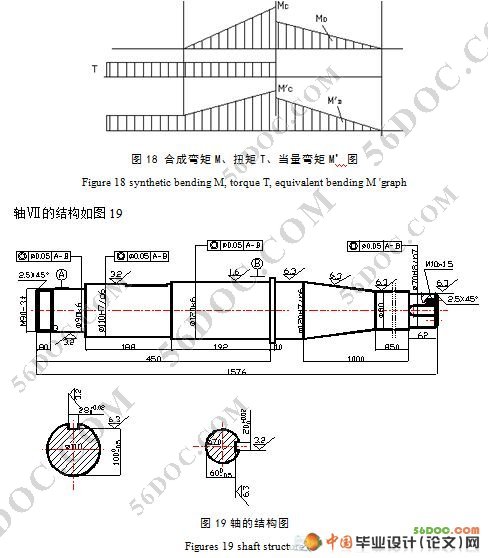

摘 要:八辊导丝机是绦纶短纤后处理联合机中的单元机之一,八辊导丝机是位于导丝架和浸油槽之间,丝束经本机导丝行成一定宽度和张力均匀的丝片,八辊导丝机是位于导丝架和浸油槽之间,正确的系统能保证导丝辊高效工作,保证八辊导丝机正常运行。本设计中电机和传动进轴之间采用螺钉联轴器来连接,与链式传动相比,传动链短,占地少,与键联接相比所受冲击力小,不容易损坏,避免了经常更换联接的麻烦,丝束能够更好的行成一定宽度和张力的丝片。

|

摘 要:八辊导丝机是绦纶短纤后处理联合机中的单元机之一,八辊导丝机是位于导丝架和浸油槽之间,丝束经本机导丝行成一定宽度和张力均匀的丝片,八辊导丝机是位于导丝架和浸油槽之间,正确的系统能保证导丝辊高效工作,保证八辊导丝机正常运行。本设计中电机和传动进轴之间采用螺钉联轴器来连接,与链式传动相比,传动链短,占地少,与键联接相比所受冲击力小,不容易损坏,避免了经常更换联接的麻烦,丝束能够更好的行成一定宽度和张力的丝片。

|