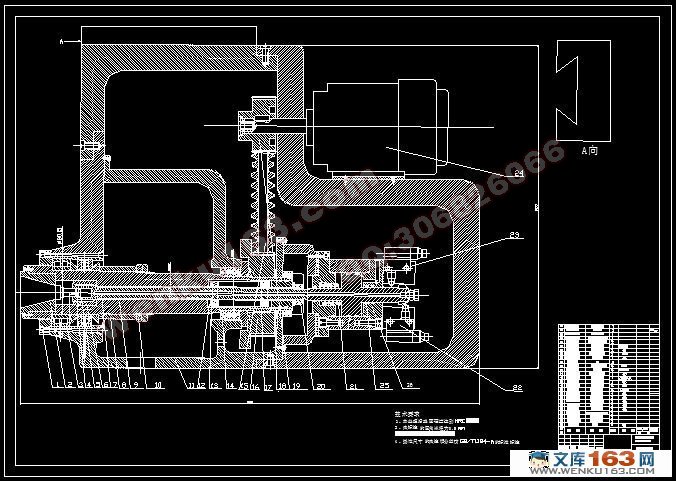

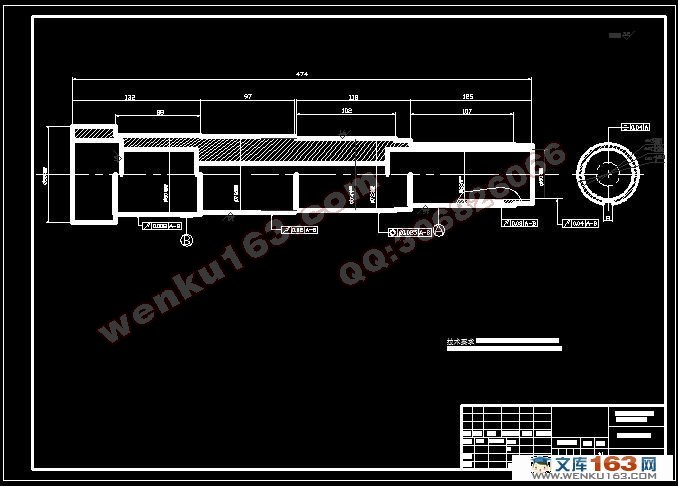

数控铣床的主轴箱结构设计(含cad零件图和装配图)

来源:wenku163.com 资料编号:WK1637729 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1637729

资料介绍

数控铣床的主轴箱结构设计(含cad零件图和装配图)(含选题审批表,任务书,开题报告,中期检查表,论文说明书14000字,CAD图纸8张)

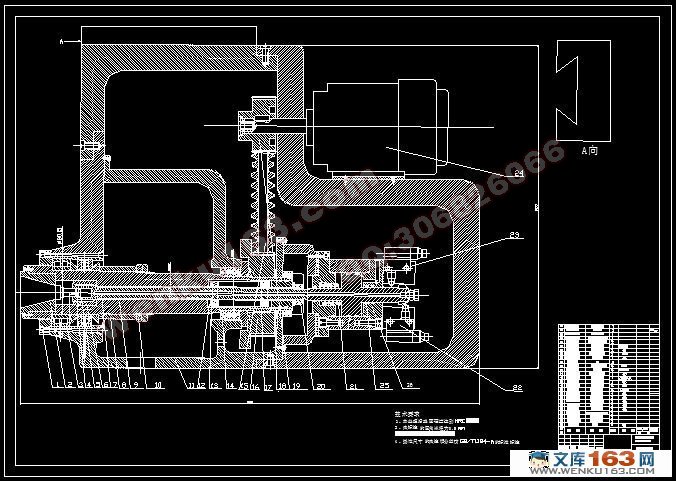

摘 要:本文主要有如下几个方面的内容1)主传动系统设计,其中包括主传动电机的选择及其型号的确定。2)数控铣床主传动系统的配置方式,其中要考虑传动性能 的最优化选择,如:传动准确,无滑动;传动效率高且传动平稳可靠,噪音小等。4)同步带传动设计与计算,其中包括同步材料的选择和同步参数的计算。5)主 轴组件的设计。6)主轴轴承的选择,其中包括轴承的精度,预紧力几轴承的润滑与密封等问题。7)联接键的选择和碟形弹簧的选择与计算,这里要考虑弹簧的热 处理问题。8)螺钉联接的设计。9)液压缸的设计。10)润滑与密封件设计。

关键词:机械设计;数控三坐标铣床;主轴

Main spindle box structure design of numerical control milling machine

Abstract: This thesis mainly includes the following content: 1) main drive system design and it contained the content of selection main drive motor and its model. 2) configuration of numerical control milling machine main drive system and it shall consider optimization selection of drive performance, such as accurate drive, nonslip; high drive efficiency with stability, reliability and low noise etc. 3) design and calculation of synchronous belt drive including selection of synchronous material and calculation of synchronous parametric. 4) design of spindle parts. 5) selection of spindle bearing, including precision of bearing, lubrication and sealing of preload bearing etc. 6) selection of joint bolt and selection and calculation of disk spring, thermal treatment of spring shall be considered. 7) design of bolt joint. 8) design of hydraulic cylinder. 9) design of lubrication and sealing parts. 10) lubrication and seal design.

Key words: Mechanical design, Numerical Control three coordinates of milling machines, Spindle.

(研究目的、内容、方法、预期成果、条件保障等)

1.研究目的:通过研究高效率、高性能、高的使用寿命,提高数控铣床的进步性、合理性以及出产成本的经济性。

2.研究内容:

1、主传动系统设计

2、数控铣床主传动系统的配置方式

3、主轴电动机的选取

4、同步带传动设计与计算

5、主轴组件的设计

6、主轴轴承的选择

7、联接键的选择和碟形弹簧的选择与计算

8、螺钉联接的设计

9、液压缸的设计

10、润滑与密封件设

3.研究方法:在指导老师的指导下,通过查阅相关资料,利用相关电脑绘图软件进行研究设计。

4.预期成果:在规定的时间内完成数控铣床的主轴箱结构设计,设计内容基本正确并能够具有一定的实际应用性。

5.条件保障:老师的指导,计算机及相关软件的运用,相关参考资料的参阅与查找。

数 控机床的主传动系统包括主轴电动机,传动系统和主轴组件。与普通机床的主传动系统相比数控机床在结构上比较简单,这是因为变速功能全部或大部分由主轴电动 机的无级调速来承担。省去了繁杂的齿轮变速机构,还有一些数控机床设计中还存在二级或三级齿轮变速机构用以扩大主轴电动机无级变速的范围[3] 。

对主传动系统的要求:

范围: 各种不同的机床对调速范围的要求不同,多用途,通用性比较大的机床,要求主轴的调速范围大,不但有低速大转距的功能,而且还要有比较高的速度。

热变形:电动机、主轴及传动件都有热源。降低温升,减少热变形是对主传动系统要求的重要指标。

旋转精度和运动精度:主轴的旋转精度:是指装配后,在无载荷,低速转动条件下,测量主轴前端和300mm处的径向和轴向跳动值。主轴在以工作速度旋转时,测量上述两项精度称为运动精度。数控机床要求有较高的旋转精度和运动精度。

主轴的静刚度和抗振性;由于数控机床的加工精度比较高,主轴的转速又很高。因此,主轴组件的质量分布是否均匀以及主轴组件的阻尼等,对主轴组件的静刚度和抗振性都会产生影响。

主轴组件的耐磨性; 主轴组件必须有足够的耐磨性,使之能够长期保持要求的准确精度。凡是有机械摩擦的部位,轴承,锥孔等都要有足够的硬度,轴承还应具有良好的润滑。

目 录

摘要................................................................. 1

关键词............................................................... 1

1 前言.............................................................. 2

2 数控铣床主传动系统的配置方式...................................... 2

3 主轴电动机的选取.................................................. 3

4 同步带传动设计与计算.............................................. 4

4.1 同步材料选择.................................................4

4.2 同步带参数的计算.............................................4

4.2.1 模数的选取............................................. 4

4.2.2 小带轮齿数.............................................5

4.2.3 同步带节距.............................................5

4.2.4 节圆直径...............................................5

4.2.5 大带轮齿数.............................................5

4.2.6 大带轮直径.............................................5

4.2.7 带的速度...............................................5

4.2.8 定中心距...............................................5

4.2.9 带的节线长度...........................................5

4.2.10 计算中心距............................................5

4.2.11 带轮与带的啮合齿数....................................6

4.2.12 带宽..................................................6

4.2.13 作用在轴上的力........................................6

4.2.14 小带轮的最小包角......................................6

4.2.15 带轮宽度..............................................6

5 主轴组件的设计....................................................6

5.1 主轴组件的设计要求................................................6

5.1.1 回转精度......................................................6

5.1.2 主轴刚度......................................................7

5.1.3 主轴刚度强度的计算..........................................7

5.1.4 主轴的抗振性.................................................8

5.1.5 主轴温升......................................................8

5.1.6 主轴耐磨性....................................................8

5.1.7 提高主轴组件抗振性的措施....................................9

5.2 减少主轴组件热变形的措施.....................................9

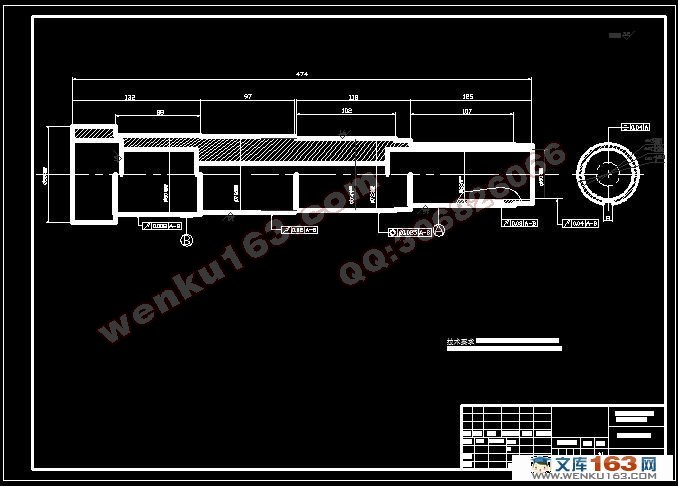

5.3 主轴材料的选择及尺寸、参数的计算..............................9

5.4 主轴转动装置箱体的作用......................................11

5.5 主轴箱体的截面形状和壁厚的计算..............................11

6 主轴轴承的选择...................................................12

6.1 轴承的选择和轴承的精度.....................................12

6.2 轴承预紧力的要求...........................................12

6.3 主轴轴承的润滑与密封.......................................12

6.4 选取轴承求.................................................13

6.5 轴承寿命校核...............................................15

6.6 轴承座孔的设计要求.........................................16

7 联接键的选择碟形弹簧的选择与计算.................................16

7.1 碟形弹簧的特点.............................................17

7.2 碟形弹簧材料及热处理厚度和脱碳.............................17

7.3 碟形弹簧的强压处理.........................................17

7.4 表面强化处理和防腐处理.....................................17

8 螺钉联接的设计...................................................18

8.1 根据设计要求计算...........................................19

8.2 螺钉的强度计算与校核.......................................19

9 液压缸的设计.....................................................19

9.1 液压压缸安装应注意的问题...................................20

9.2 压缸各部分的结构及主要尺寸的确定...........................20

9.3 强度校核...................................................20

10 润滑与密封件设计................................................21

10.1 封件的作用及其意义........................................21

10.2 密封的分类及密封件的材料要求..............................21

10.3 防尘圈的设计要求..........................................22

11 结论............................................................22

致谢................................................................22

参考文献............................................................23

|