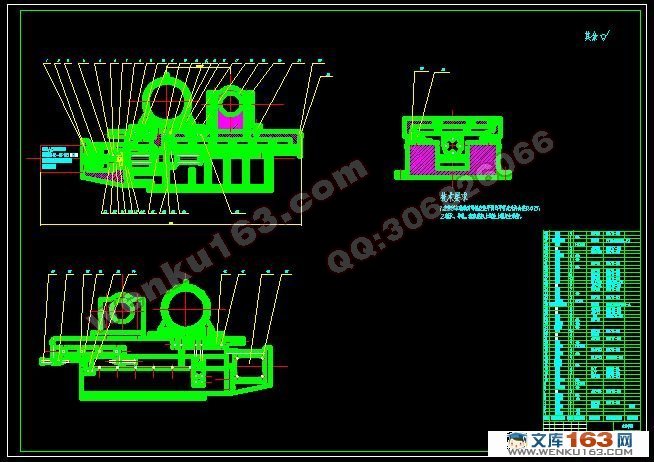

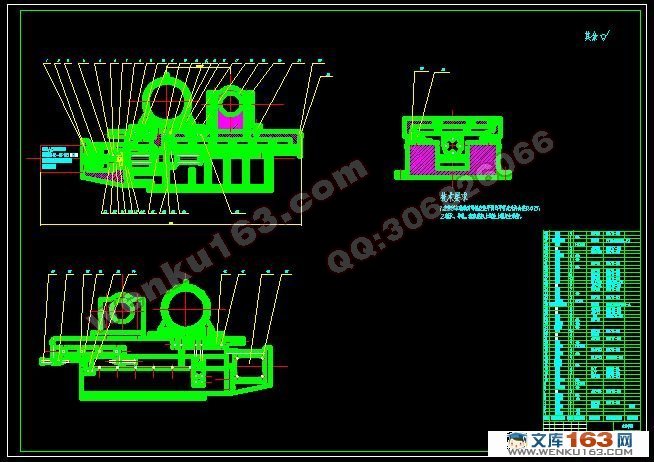

M2120内圆磨床的改造设计(含任务书,开题报告,外文翻译,毕业论文16700字,进度检查表,CAD图纸4张)

摘 要

本次设计主要针对数控磨床做部分改造,以适应加工产品时可以简单加工、精确定位、保证尺寸,提高加工效率,减轻工人劳动强度。

此次改造对机床的导轨和驱动等进给部件做一定的修改,以适应产品的需要,保证在生产中的精度及效率。

液压驱动对重复定位及尺寸的精度很难保证,使得在生产中很难提高效率。改用伺服电机驱动进给部件,可以保证机床的重复定位,使产品的精度不会因为操作者的原因而无法得到保证。

导轨是数控控制精度的一个方面,数控方式对导轨要求是具有高灵敏度,低摩擦阻力,高寿命等,所以对导轨的要求也比较高。一般的磨床采用的是滚动导轨,精度较低,摩擦阻力大,寿命不高,所以本次设计导轨采用的是滚动导轨

丝杠是控制精度的另一个方面,以前沿用的滑动丝杠传动效率低、导程精度低,不能满足高精度、高效率的要求,因此该用滚珠丝杠,滚珠丝杠传动系统是以滚珠为媒介的滚动螺旋传动的体系,它的传动效率高,是传统滚珠丝杠的2~4倍,运动平稳性好,精度高,较高的耐用性,可靠性高,无间隙,刚性好。

对于生产时产品的尺寸能进行补偿,保证产品一致性。另外对于产品的变更能及时进行调整,以适应不同的产品,尽量降低加工成本。

关键词:内圆磨床;数控;伺服

Abstract

The design focuses on CNC grinding machines to do part of the transformation to adapt to the processed products can be simple processing, precise positioning to ensure that the size, improve processing efficiency, reduce labor intensity.

The transformation of feed components on the the machine rails and drive to do some modifications to accommodate the needs of the product to ensure accuracy and efficiency in production.

The hydraulic drive to repeat the positioning and dimensions of precision is difficult to ensure, so that is difficult to improve efficiency in production. Switch to servo motor drive feed parts can guarantee repeat positioning of the machine, the accuracy of the product will not be because of the operator's reasons can not be guaranteed.

Rails to one aspect of the numerical control precision CNC pair of guide rails requirements having a high sensitivity and low frictional resistance, high life, etc., and so on rails requirements are relatively high. The grinder is rolling guide, low accuracy, friction, life is not high, so the design rail is rolling guide

The screw is another aspect of the control accuracy, sliding screw previously used transmission efficiency is low, the lead accuracy is low, can not meet the requirements of high precision, high efficiency, so that the ball screw, ball screw drive system is based on a ball media rolling screw drive system, the transmission efficiency is high, the traditional ball screw 2 to 4 times and good, smooth motion, high accuracy, high durability, high reliability, no gap, good rigidity.

To compensate for the size of the product in the production to ensure product consistency.

In addition to the change of the product can be adjusted in a timely manner, in order to adapt to the type of product and to minimize processing costs.

Keywords: Internal grinder; CNC; Servo

本课题应达到的要求

本次设计主要针对数控磨床做部分改造,以适应加工产品时,可以简单加工、精确定位、保证尺寸、提高加工效率、减轻工人劳动强度。此次改造对机床的导轨和驱动等进给部件做一定修改,以适应生产中精度和效率。需要采用伺服电机做驱动元件实现自动控制,把原来滑动丝杠螺母副,把回转运动转变为直线运动,并且采用滚动导轨,以提高精度。

2 总设计方案

2.1 主要规格与参数

1. 磨孔直径 50~200mm

2. 磨孔最大深度 当磨孔直径 50~80mm 120mm

80~160mm

160~200mm

3. 工件最大旋径

在罩内 400mm

在罩外 120mm

4.工作台最大行程 600mm

5.床头箱最大回转角度 30°

6. 床头箱主轴中心至床身底面距离 1200mm

7.床头箱最大横向移动量 200mm

8.工件转速 (无级调整) 低速 120~320r/min

高速 220~650r/min

9.工作台运动速度

修整速度 0.2~1m/min

磨削速度 1.5~6m/min

最高速度 7m/min

10.砂轮进给

刻度盘刻度 每格 0.001;0.01;0.1三种

每转 0.1;10;100三种

11.砂轮最大横向移动量 与装配图参数一致

12.砂轮转速 110000,8000,6000,4800,4000r/min

13.冷却泵流量 25L/min

14.工件电动机 功率 1.5KW

15.砂轮电动机 功率 4KW

16.冷却电动机 功率 0.09KW

17.进给伺服电动机 型号:HC-SF152(B)

功率比例:25.6KW/s

额定转速:2650r/min

额定转矩:7.16N•m

进给速度:12m/min

18.静变器容量 2.2KVA

19.引接电源 3相380V 50HZ(或60HZ)

20.机床外形尺寸 3100*1464*1470mm

21.机床重量 3350Kg

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

1.1本课题的研究内容和意义 1

1.2国内外的发展概况 1

1.3本课题应达到的要求 1

2 总设计方案 2

2.1 主要规格与参数 2

2.2 总设计方案分析与选定 3

2.2.1机床设计改造的基本要求 3

2.2.2机床设计改造的研究方法 3

2.2.3机床设计的方案分析 4

2.3 主要结构与性能 8

2.3.1床身 8

2.3.2 进给箱 8

2.3.3 磨架 8

2.3.4 床头 8

2.3.5 砂轮修整器 8

2.3.6 砂轮轴 8

3 传动系统 9

3.1 工件传动 9

3.2 砂轮传动 9

3.3 进给传动 9

3.4 机床所用滚动轴承明细表 9

3.5 传动带明细表 10

3.6 丝杠副明细表 10

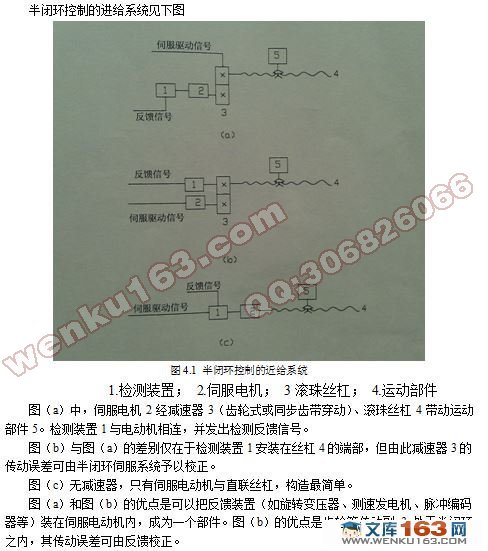

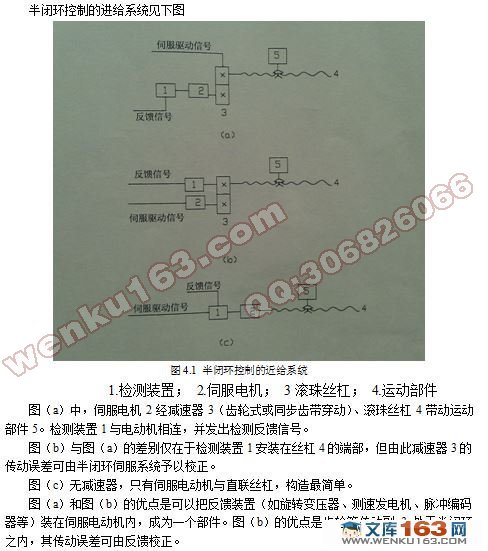

4 X轴进给伺服系统的设计与计算 11

4.1 进给伺服系统的控制方式的选择 11

4.2 伺服系统机械传动结构设计特点 12

4.3 伺服电动机的选择计算 12

4.3.1选择伺服电机的三个指标及其计算 12

4.3.2电动机转子惯量与负载惯量匹配 12

4.3.3空载加速转矩 13

4.3.4电动机的选择 13

4.4 滚珠丝杠副 14

4.4.1滚珠丝杠特点 14

4.4.2滚珠丝杠的消隙和预加载荷 14

4.4.3滚珠丝杠的支承 14

4.4.4滚珠丝杠的选择计算 14

4.4.5 选择丝杠轴承 16

4.5 半闭环进给系统的精度 16

4.5.1伺服刚度 16

4.5.2滚珠丝杠的螺母的接触强度 17

4.5.3 丝杠的拉压强度 17

4.5.4 轴承的轴向刚度 17

4.5.5 综合刚度 17

4.5.6 定位精度 17

4.6 导轨的选择 18

4.7 涨紧套 18

4.7.1 涨套的联接特点 18

4.7.2涨套的选用计算 18

5电气系统 20

5.1概述 20

5.2机床夹紧动作 20

5.3工件夹紧 20

5.4维护检查 20

6 冷却系统 21

7 润滑系统 22

7.1润滑油的选择 22

7.2注意事项 22

7.3使用和维修 22

7.4其他润滑 22

8结论与展望 23

8.1结论 23

8.2不足之处与未来展望 23

致 谢 24

参考文献 25

附 录 26

|