缸头5个螺纹孔钻孔专机设计(含任务书,开题报告,外文翻译,毕业论文说明书21000字,进度检查表,CAD图纸5张)

摘 要

组合机床是由通用部件及专用部件组成的,加工一种(或几种)零件的一道(或几道)工序的高效率的专用机床, 是一种自动化或半自动化的机床.无论是机械电气或液压电气控制的都能实现自动循环、半自动化的组合机床。一般采用多轴、多刀、多工序、多面和多工位同时加工,一种工序集中的高效率机床。组合机床加工,刀具是借助钻模板和镗模架,精加工机床采用高精度的导向,所以稳定的保证产品质量。

组合机床“三图一卡”就是针对具体零件,在选定的工艺和结构方案的基础上进行组合机床总体图样文件设计。其内容包括:绘制被加工零件图、加工示意图、机床联系总图、机床生产率计算卡等。

机床夹具通常是指装夹工件用的装置,至于装夹各种刀具用的装置,则一般称为“辅助工具”。专用夹具在生产上起着很大的作用。机床夹具设计是工艺装备设计中的一个重要组成部分,是保证产品质量和提高劳动生产率的一项重要技术措施。

通过对变速箱体零件图的分析,制定其工艺过程,确定组合机床形式,绘制三图一卡;以及对专用部件多轴箱的设计。

关键词:组合机床;多轴箱设计;夹具;加工工艺

Abstract

By the combination of machine tools and parts for dedicated components, a (or several) part of a (or several road) process for the high efficiency of the machine,which is an automated or semi-automated machine tools, whether electrical machinery electrical or hydraulic control can achieve automatic cycle, the combination of semi-automatic machine. General use of multi-axis, multi-tool, multi-process, multi-faceted and multi-processing at the same time, a concentration of highly efficient processes machine. Combination of machining, tool use is based on templates and planes, finishing a high-precision oriented machine tools, stable product quality assurance.

Combination machine "three plans and a card" is for specific parts, having an overall composition of machine design on the basis of the overall composition of machine pattern design. It contents : Drawing processed parts map, diagram processing, machine tools contact the pattern, calculating productivity machine cards.

Machine tool fixture is usually used in the workpiece clamping device.As for the clamping tool used in all kinds of devices, commonly known as a "tool". Fixture for the production plays an important role. Machine tool fixture design process is an important part of the design of the equipment,ensuring product quality and raising labor productivity of an important technical measures.

Through the analysis of gear-box patterns, We draw up the process of its craft and determine the form of combination of machine tools, drawing three patterns and a card and the design multi-axle box of dedicated devices .

Key words: Modular machine tool;Multi-axle box design;Fixtures;Processing technic

2.1 夹具的功用与组成

夹具是在机床上加工零件时使用的一种工艺装备,其主要功用时实现工件的定位和夹紧,使得工件加工时相对机床、刀具有正确地位置,以保证工件的加工质量和生产率的要求。

夹具通常由定位元件或装置、夹紧元件或装置、夹具体、对刀和导引元件、分度元件或装置、动力元件或装置以及其他元件或装置(如定位键及有关零部件)等组成。

夹具设计时常用的零部件已有国家标准或行业标准。

2.2 夹具设计的基本要求

2.2.1 保证工件的加工精度

夹具应采用合理的定位、夹紧方案,选择合适的定位、夹紧元件,确定合适的尺寸、形位公差,保证工件的加工精度要求。

2.2.2 提高劳动生产率

夹具设计合理,能缩短辅助时间,提高生产率。

2.2.3 良好的加工使用性

夹具结构简单、合理,便于加工、装配、检验、维修。使用简便、安全、可靠,减轻劳动强度。

2.2.4 经济性好

夹具元件标准化程度高,成本低廉,根据生产批量设计不同复杂程度的夹具,提高生产中的经济效益。

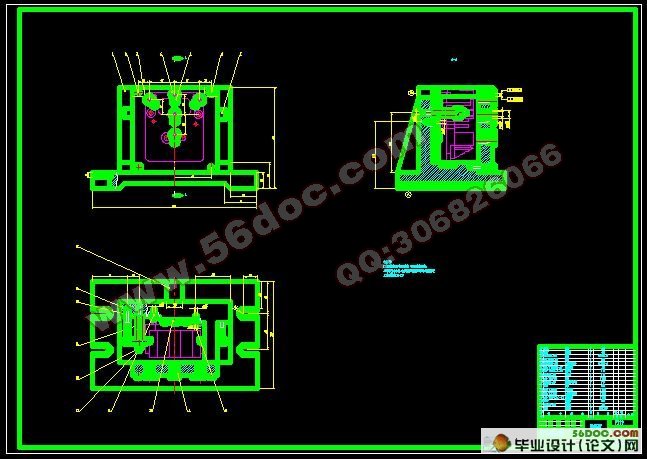

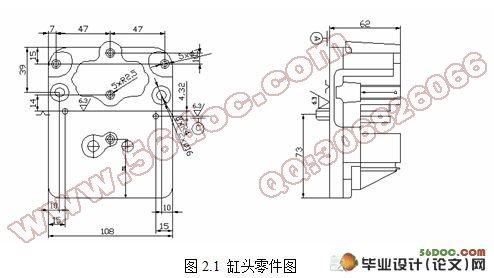

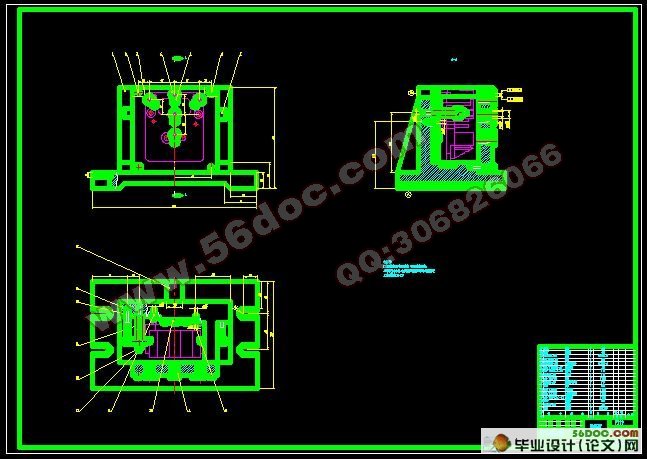

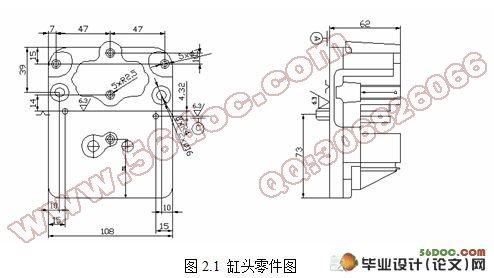

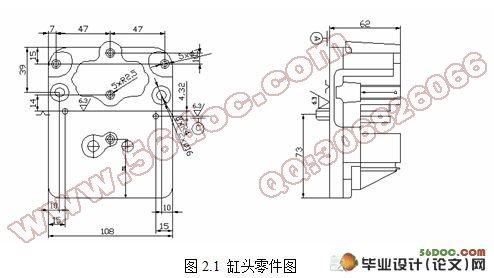

2.3 设计缸头专用夹具

2.3.1 调研分析

1)工件生产纲领、生产类型分析:本次所加工工件的年生产纲领是20000件/年,单班制,属于中小批量生产。

2)工件加工工艺方案分析,工件结构、精度特点分析:本次加工为在缸头顶面上钻5个Φ5.0m的孔。

3)机床设计情况分析;

4)夹具操作要求分析:

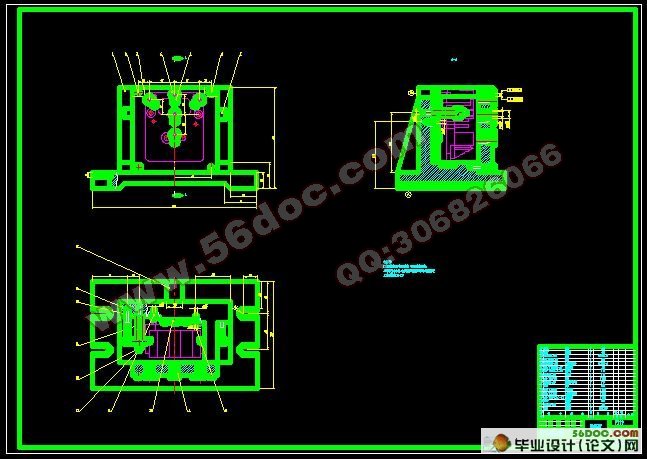

钻床夹具:工件采用典型的一面两销定位方式,并用两个回转压板来夹紧;其钻模板为可拆卸的,用2个定位销定位,并用两螺钉拧紧。

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

1.1本课题的研究内容和意义 1

1.2国内外的发展概况 1

1.3本课题应达到的要求 2

2设计专用夹具 3

2.1夹具的功用与组成 3

2.2 夹具设计的基本要求 3

2.2.1 保证工件的加工精度 3

2.2.2 提高劳动生产率 3

2.2.3 良好的加工使用性 3

2.2.4 经济性好 3

2.3 设计缸头专用夹具 3

2.3.1 调研分析 3

2.3.2 确定夹具设计方案 4

2.3.3 方案审查 4

2.3.4 绘制夹具装配图 5

2.3.5 绘制夹具零件图 5

3 设计组合机床 6

3.1 组合机床工艺方案确定 6

3.1.1 确定组合机床工艺方案的基本原则 6

3.1.2 确定组合机床工艺方案应注意的问题 7

3.1.3 工艺方案的拟订 7

3.1.4 工序间余量的确定 8

3.1.5 刀具结构的选择 8

3.2 切削用量的确定 8

3.2.1 组合机床切削用量选择 8

3.2.2 确定切削力、切削转矩、切削功率和刀具耐用度 8

3.2.4 切削力、切削转矩、切削功率 8

3.2.5 确定主轴类型、尺寸、外伸长度 9

3.2.6 动力部件工作循环及行程的确定 10

3.3 组合机床总体设计——“三图一卡” 10

3.3.1 被加工零件工序图 10

3.3.2 绘制被加工零件工序图 10

3.3.3 零件加工工序图的绘制 11

3.3.4 加工示意图 11

3.3.5 机床联系尺寸图 13

3.4 组合机床方案分析 19

3.4.1 机床加工精度和生产率 19

3.4.2 机床使用方便性和自动化程度 19

3.4.3 经济性与可靠性 19

4 设计组合机床多轴箱 19

4.1 多轴箱的基本结构及表达式 20

4.1.1 多轴箱的组成 20

4.2 多轴箱设计 20

4.2.1 绘制多轴箱设计原始依据图 20

4.2.2 主轴、齿轮的确定及动力计算 21

4.2.3 多轴箱传动设计 22

4.2.4 绘制多轴箱总图及零件图 26

5结论与展望 27

5.1结论 28

5.2不足之处及未来展望 28

致谢 30

参考文献 31

附 录 32

|