轴承检测装置的设计(含UG三维图)(含任务书,开题报告,外文翻译,毕业论文说明书16000字,答辩ppt,UG三维图)

摘 要

轴承是各类机械装备中最为重要的基础部件,它的精度、性能、寿命以及可靠性对主机的精度、性能、寿命以及可靠性起着非常重要的作用。在机械产品中,轴承属于高精度产品,不仅需要数学、物理等诸多学科理论的综合支持,而且需要材料科学、热处理技术、精密加工和测量技术、数控技术和有效的数值方法及功能强大的计算机技术等诸多学科为之服务,因此轴承又是一个代表国家科技实力的产品。随着工业水平的不断进步、生产自动化水平的不断提高,轴承已经广泛的应用在好多行业领域,它的质量直接影响到工作母机的工作性能,其精度的高低直接影响到整个设备性能的好坏。据统计在旋转机械中30%的故障与轴承有关。因此,工业生产监控的要求也越来越高,为了保证轴承质量必须对其进行严格的出厂检测。目前在轴承检测项目中:轴承游隙检测、内径检测以及振动情况检测等项目,都是反应轴承质量的重要指标,轴承的合格与否将会直接影响到轴承的使用性能。现有的轴承检测仪一般只能进行单一项目的检测,检测效率低不方便。为了满足轴承安全检测的要求,研制出一种检测效率高、基本实现自动化的轴承多方面检测项目的检测装置显得越来越重要。

关键词:轴承;自动化;检测;装置

Abstract

Bearing is the most basic components in all kinds of the mechanical equipment, for its accuracy, performance, life and reliability plays a very important role of the host's accuracy, performance, life and reliability. Bearing is a high precision product in the mechanical products, not only its needs a comprehensive support for math, physics and other disciplines theory, but also needs the material science, heat treatment technology, precision machining and measuring technology, numerical control technology and numerical method is effective and powerful computer technology and other disciplines to serve its, so the bearing is the products that represents of the national scientific and technological strength. Along with the automation level of continuous improvement, the level of industrial production increasing, application field of bearing has been widely in many industries, it directly affects the quality of the work performance of machine tools, and its precision directly affects the performance of the whole device is good or bad. there are 30 percent of faculties in the rotating mechanism to be relative to bearings. so we must strictly check the qualities of bearings before they are sold .At the present in the bearing detection project, Bearing clearance detection, inner diameter measurement and vibration detection project, is an important indicator of the quality of the bearing.Weather the bearing is qualified or not,it will directly affect the bearing performance. Detection of the existing bearing tester is generally only for a single project, low detection efficiency is not convenient. In order to meet the requirements of bearing safety detection, developing a detection for higb detecting efficiency ,and the basic realization of automatic bearing detection project becomes more and more important.

Key words: bearing; automation; measurement; system equipment

针对国家标准所规定的轴承的主要检测项目:尺寸精度、旋转精度、游隙、旋转灵活性、振动噪声、残磁强度、表面质量、硬度等:研究设计出一种轴承在线检测装置,能够

有针对性的尽可能多的对轴承的质量尺寸的问题进行检测,以提高轴承的检测效率与测量精度。通过键盘和显示器能实现良好的人机交互。基本上实现自动化在线检测,节约时间,降低成本。

研究内容

① 熟悉轴承检测装置的发展历程,特别是近十几年来国内外的发展状况,及应用的主要原理依据等;

② 较好的结合机械理论知识、自动化控制的硬、软件知识;

③ 达到技术指标所要求,满足实际工作需要,安全、可靠、工作稳定、测量精度准确的要求;

④ 熟练掌握并灵活运用UG软件完成三维绘图工作;

⑤ 完成轴承检测装置的装配图设计(三维及工程图纸);

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)实验方案

结合机械制造设备、机械设计、自动化控制的理论知识针对相关检测项目拟定方绘制草图模型。

(2)研究方法

① 借阅相关书籍杂志,利用图书馆及网络资源查阅资料。

② 三维建模、拟定方案进行可行性分析设计。

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 本课题的研究内容和意义 1

1.2 国内外的发展概况 1

1.3 本课题应达到的要求 2

2 轴承检测装置的分类及发展 3

2.1 概述 3

2.2 轴承仪器的分类和发展方向 3

2.2.1 轴承仪器的分类及特点 3

2.2.2 轴承仪器的发展方向 4

2.3 检测方法的研究 4

3 轴承的检测 5

3.1 轴承的基本结构 5

3.2 轴承的类型及特点 6

3.3 轴承检测的内容和检测条件 6

3.3.1 轴承检测的标准 6

3.3.2 轴承检测的内容和检测条件 6

4 轴承的振动检测 8

4.1 研究背景 8

4.2 轴承振动自动检测的工作原理 8

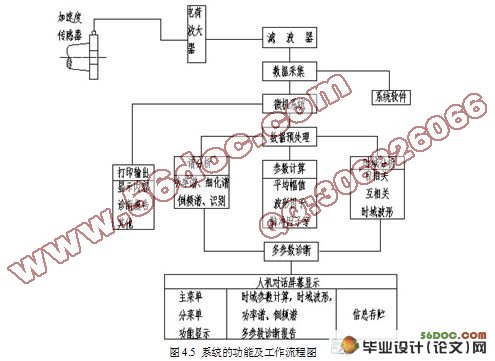

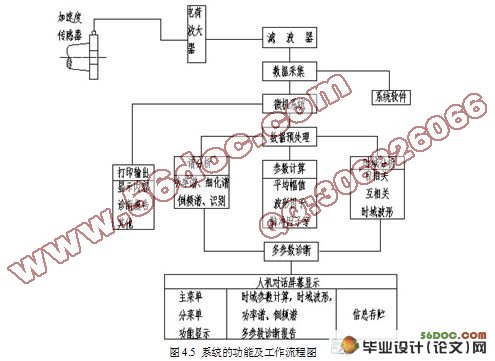

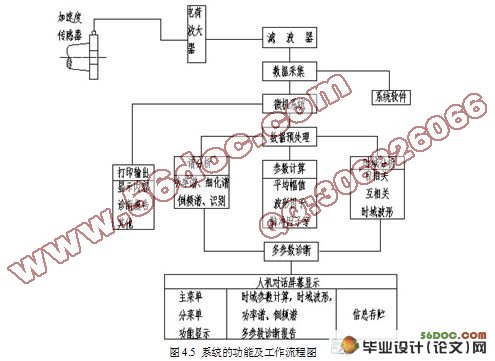

4.3 系统组成及功能 10

4.4 振动信号的采集方案设计 12

4.5 数据预处理 13

4.6 幅值域参数计算 13

5 轴承游隙的检测 14

5.1 轴承径向游隙检测装置的设计 14

5.1.1 游隙 14

5.1.2 径向游隙的设计原理 14

5.2 轴承径向游隙的动态游隙的测量计算 15

5.3 校核轴承游隙计算关系 16

6 轴承内径检测装置的设计 18

6.1 轴承内径在线检测装置的设计 18

6.2 轴承内径检测装置的测量原理 18

6.2.1 内径测量方法的研究 18

6.2.2 内径测量的设计机理 19

6.3 轴承内径检测系统精度的确定 20

7 传动装置的结构设计 21

7.1 电动机的选择 21

7.2 传动比的分配 21

7.3 传动带的选择 22

7.3.1 带传动的类型 22

7.3.2 带传动的特点及应用 22

7.3.3 V带的材料和结构 22

7.3.4 V带的设计计算 23

8 齿轮传动 24

8.1 齿轮概述 24

8.2 齿轮类型的选择及齿数的计算 25

8.2.1 按齿面接触强度设计 25

8.2.2 计算各参数 26

8.2.3 按齿根弯曲强度设计 27

8.2.4 齿轮的几何尺寸计算 28

8.2.5 齿轮的结构设计 29

9 轴 30

9.1 最小轴径的估算 30

9.2 轴的强度和刚度校核计算 30

10 轴承、联轴器的选择 33

10.1 轴承的选择 33

10.2 联轴器的选择 33

11 结论与展望 35

11.1 结论 35

11.2 不足之处及未来展望 35

致 谢 36

参考文献 37

|