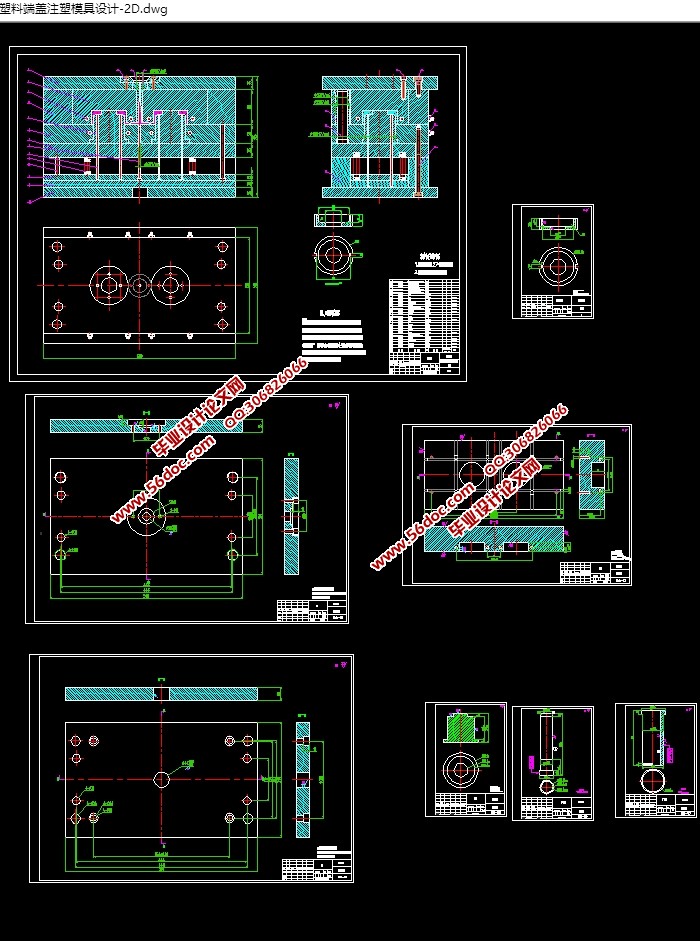

塑料端盖注射模模具设计(含CAD零件装配图)

来源:wenku163.com 资料编号:WK16310617 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK16310617

资料介绍

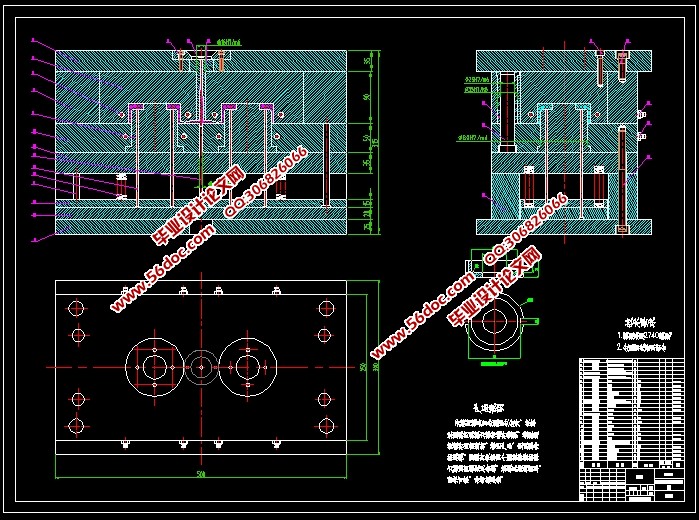

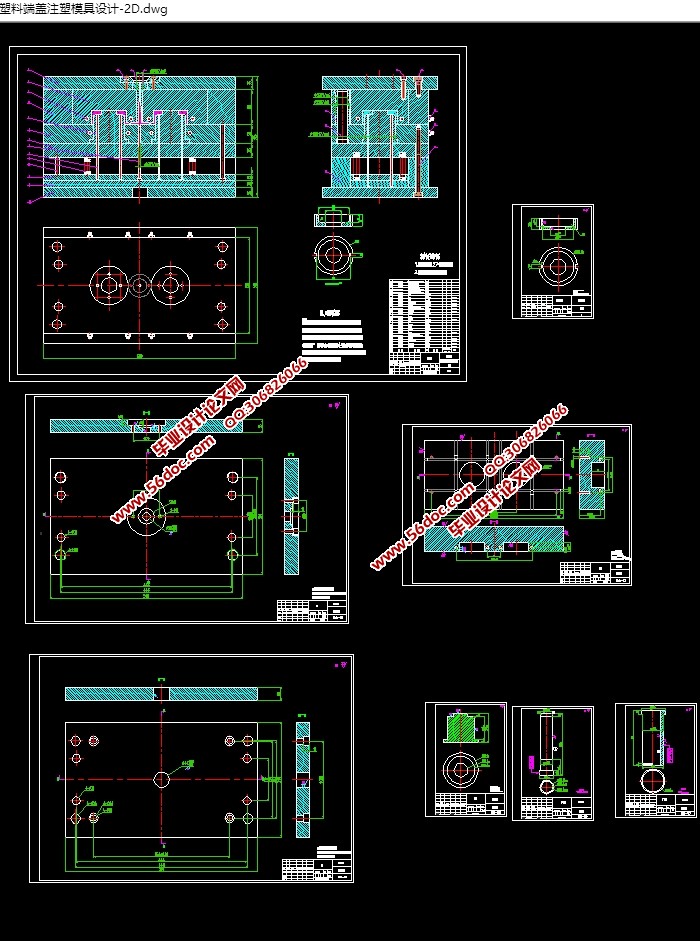

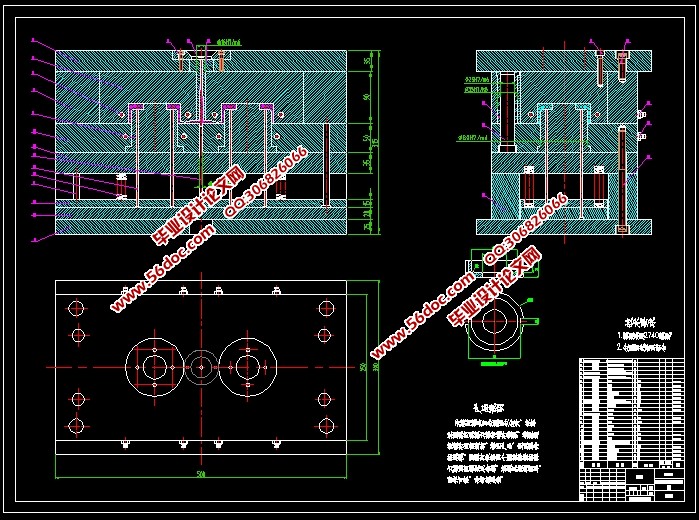

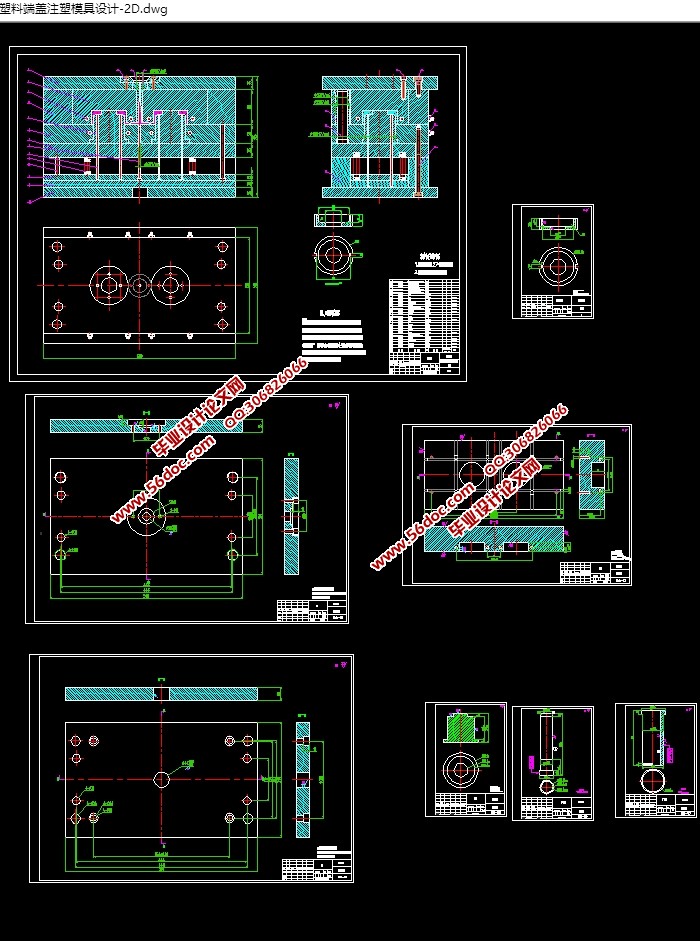

塑料端盖注射模模具设计(含CAD零件装配图)(论文说明书12900字,CAD图纸9张)

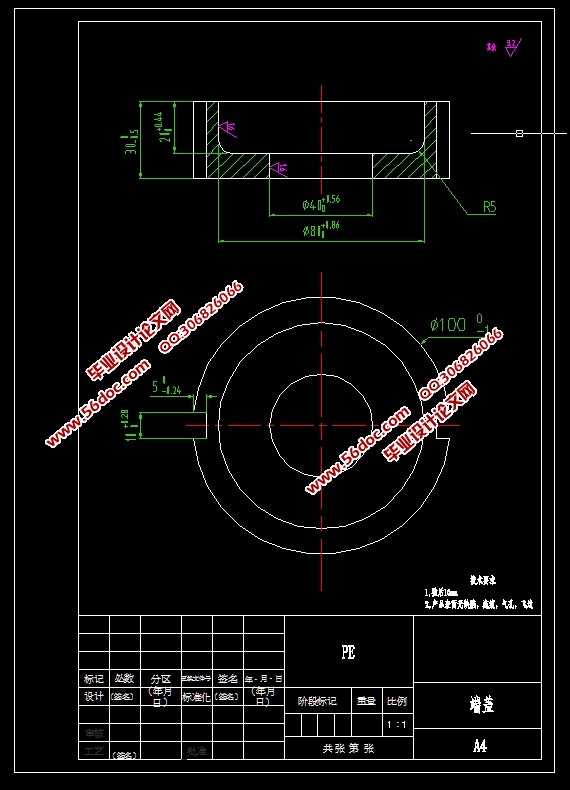

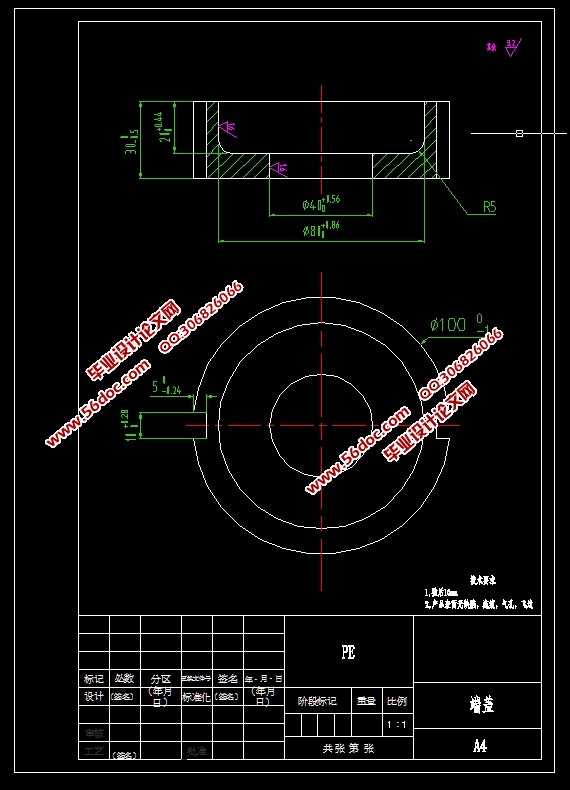

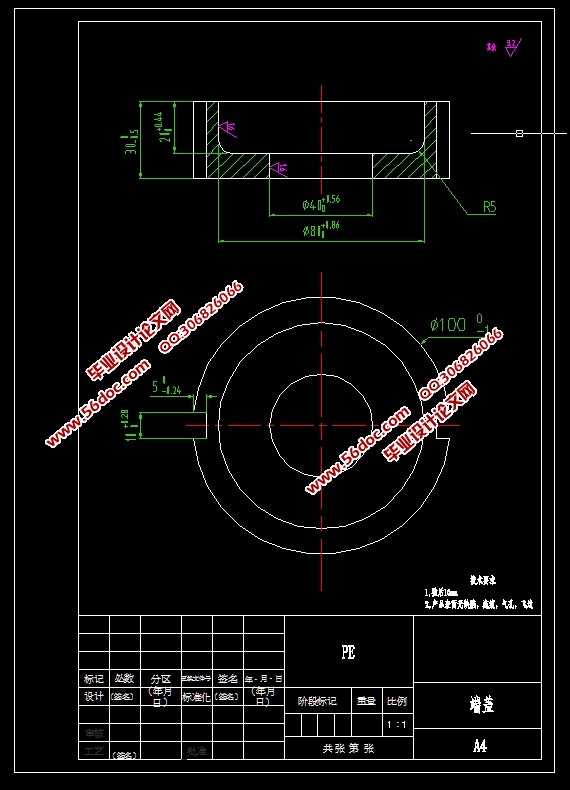

本毕业设计为一塑料端盖,如图0-1所示。塑件结构比较简单,塑件技术要求是不允许有裂纹和变形缺陷,壁厚均匀,未注圆角R5,材料为聚乙烯(PE),生产批量为大批量。塑件公差按模具设计要求进行转换。

1.1塑件的分析

(1)外形尺寸 该塑件壁厚为10mm,塑件外形尺寸为小型,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性较好,适合于注射成型。

(2)精度等级 一个长孔公差未标注,去公差为MT5,其他公差都已给出来。

(3)脱模斜度 PE即聚乙烯由乙烯单体经聚合而成,是无臭、无谓、无毒的白色粉末。成型性良好,成型收缩率较小,参考文献【1】表2-10选择塑件上型芯和凹模的统一脱模斜度为Ⅰ。

1.2 PE(聚乙烯)的性能分析

聚乙烯按聚合时搞的压力不同分为高压、中压和低压聚乙烯。目前习惯于按聚乙烯密度的不同分为高密度、中密度和低密度聚乙烯。经挤出造粒成蜡状半透明颗粒,外观呈乳白色,密度为0.91~0.98g/cm³。聚乙烯是合成树脂中产量最大、用途最广的塑料品种,约占塑料总产量的30%,为塑料工业之冠。

聚乙烯特性及用途包括:

① 聚乙烯高频绝缘性能优异,由于其吸水性极小,介电性能与频率、温度及湿度无关,耐化学性较好,因此适于制造各种高频通信电缆和海底电缆的绝缘层。

② 聚乙烯化学稳定性较高,能耐大多数酸、碱及盐的侵蚀,但不耐强氧酸的腐蚀。一般不溶于有机溶剂(除苯及汽油外),可用于制造化工设备的零部件、管道及容器等。

③ 聚乙烯的耐低温性能好,在-60℃下仍具有较好的力学性能;聚乙烯不耐高温,低密度聚乙烯(高压聚乙烯,LDPE)的使用温度在80℃以下,高密度聚乙烯(低压聚乙烯,HDPE)的使用温度在110℃以下。

④ 聚乙烯在热、光及氧的作用下易发生老化,逐渐变脆,力学性能和点性能下降。在成型时,氧化会引起熔体黏度下降和变色,产生条纹,影响塑件质量。因此,聚乙烯成型过程中需要添加抗氧化剂及紫外线吸收剂等。

目录

目录 1

摘 要 3

Abstract 4

•设计任务 5

1、 设计任务 5

2、 设计要求 6

第一章 塑件成型工艺分析 7

1.1塑件的分析 7

1.2 PE(聚乙烯)的性能分析 7

1.3 PE的注射成型过程及工艺参数 8

1.3.1注射成型过程 8

1.3.2注射工艺参数 8

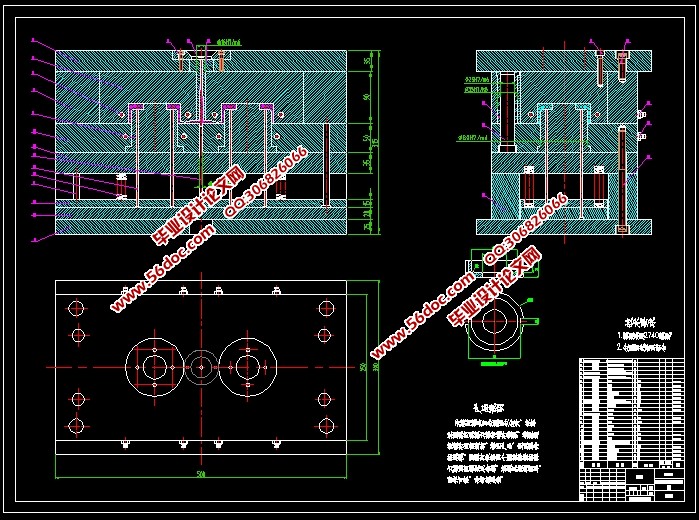

第二章 拟定模具的结构形式和初选注射机 9

2.1分型面位置的确定 9

2.2型腔数量和排列方式的确定 9

2.3注射机型号的确定 9

第三章 浇注系统的设计 12

3.1浇注系统的组成 12

3.2浇注系统设计原则 12

3.3主流道的设计 12

3.3.2主流道-的凝料体积 13

3.3.3主流道当量半径 13

3.3.4主流道衬套形式 13

3.4分流道的设计 13

3.4.1分流道设计准则 13

3.4.2分流道的布置形式 14

3.4.3分流道的长度 14

3.4.5分流道截面形状 14

3.4.6分流道截面尺寸 14

3.5浇口的设计 14

3.6冷料穴的设计及计算 15

第四章 成型零件的结构设计及计算 16

4.1凹模的结构设计 17

4.1.2凸模的结构设计 17

4.2成型零件的钢材选用 18

4.3成型零件工作尺寸的计算 19

4.3.1凹模径向尺寸的计算 19

4.3.2凹模深度尺寸的计算 19

4.3.3型芯径向尺寸计算 19

4.3.4型芯高度尺寸计算 19

4.4成型零件尺寸 19

4.4.1凹模侧壁厚度的计算 19

第五章 脱模的尺寸设计 20

5.1脱模推出机构的设计原则 20

5.2推出方式的确定 20

5.2.1采用推杆推出..... 20

5.3推出结构的设计 20

第六章 模架的选择 21

6.1模架的选型 21

6.2各模板尺寸的确定 21

6.3模架各尺寸的校核 22

第七章 排气槽及冷却系统的设计 23

7.1排气槽及冷却系统的设计 23

7.2 冷却系统的设计 23

7.2.1 冷却介质 23

第八章 导向与定位结构的设计 24

第九章 总装配图的绘制 25

设计心得 26

总结 29

致 谢 31

参考文献 32

|