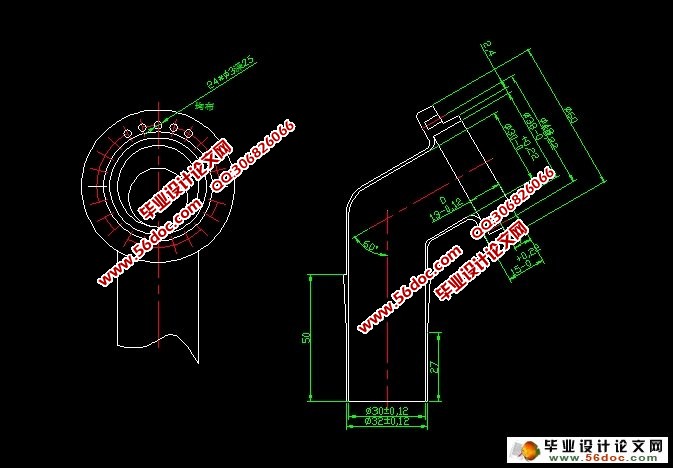

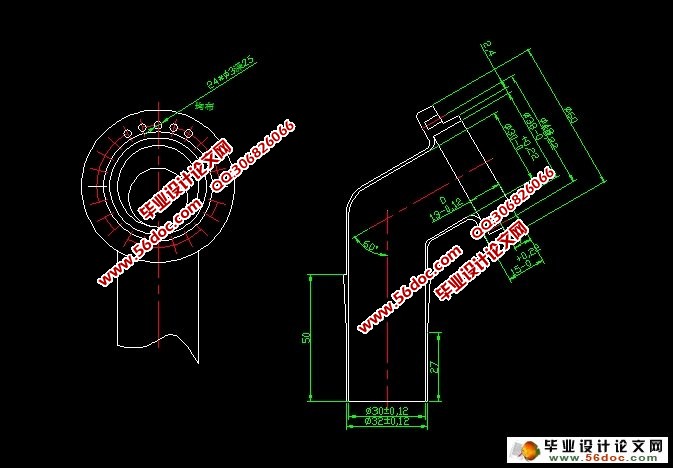

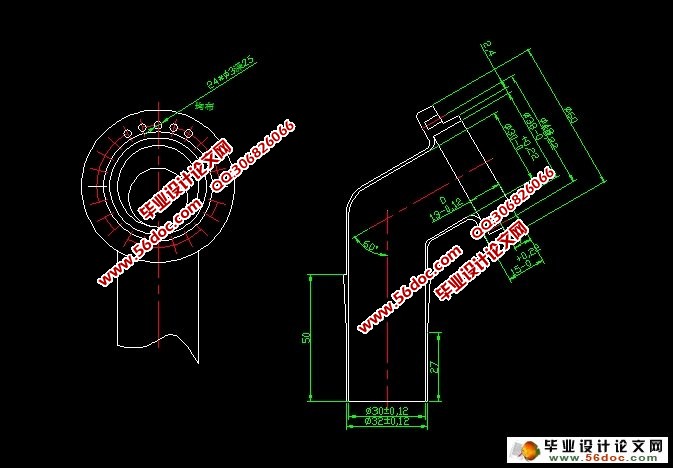

刷座注塑模具设计(含CAD零件装配图,工艺卡)(任务书,开题报告,中期检查表,论文说明书11000字,CAD图纸11张,工艺卡)

通过对刷座的工艺分析,设计了1模两腔的注射模.在模具中设计了齿轮抽芯机构,港湾系统和其它结构的设计,介绍了模具工作过程,模具解决了齿轮斜抽芯各多个小孔的成型,还解决了侧抽芯与塑件脱离型腔的动作顺序.实践证明,模具结构可靠,效果良好.

制品刷座根据其使用环境,要求不高,可以有浇口痕,故采用梯形浇口,开模时不能自动拉断,需用手动拉断,不需修整,采用梯形浇口,可以使塑件熔体的表现粘度以及通过剪切热,提高料温等.对于PVC这种流动性差,注射工艺条件要求较严格的塑料来说,梯形浇口优于其它形式的浇口.

本模具为一模两腔,采用梯形浇口,双分型面,合模导向采用导柱,导套.

浇注系统与梯形浇口,流道平衡分布,以方便设计与加工.

脱模方法:推板推杆.

模具排气方式:分型面推杆间隙排气.

温度调节系统:采用冷却水环浇调节模温.

模具安装尺寸315ⅹ500

目 录

1 绪论 ………………………………………………………………………1

2 工艺性分析 ¬¬¬¬-…………………………………………………………………………3

2.1 塑件的原材料分析 ¬¬¬¬¬…………………………………………………………… 3

2.2 制品的工艺性分析 ¬¬¬¬¬…………………………………………………………… 4

2.3 发展概述………………………………………………………………………¬¬¬¬¬4

3 确定模具结构 …………………………………………………………………6

3.1模腔数量的确定与校核 ¬¬¬¬¬………………………………………………………7

3.2 按注射机的额定合模力校核模腔数量 ¬¬¬¬¬……………………………………7

3.3 模具厚度的校核………………………………………………………………7

3.4 开模行程校核 ………………………………………………………………8

3.5 制品在水平分型面上的投影面积与合模力的校核……………………8

3.6注射压力校核: ………………………………………………………………9

3.7推顶装置校核 ………………………………………………………………9

3.8模具在注射机上的安装固定尺寸校核 ……………………………………9

4 注射机的选择及校核 ……………………………………………………………11

5 模具零部件设计 ………………………………………………………………12

5.1浇注系统设计 ……………………………………………………………12

5.1.1 主流道设计 ……………………………………………………… 13

5.1.2 分流道的设计 …………………………………………………… 15

5.1.3 冷料穴的设计 ………………………………………………………16

5.1.4 锁模力的校核 …………………………………………………… 16

5.1.5 求型腔压力 ……………………………………………………… 19

5.1.6 校核锁模力 ………………………………………………………… 19

5.2成型零部件的设计 …………………………………………………………19

5.2.1 成型零部件的结构设计 ……………………………………………20

5.2.2 成型零部件工作尺寸计算 …………………………………………20

5.2.2.1模腔工作尺寸的计算 …………………………………… 20

5.2.2.2型芯工作尺寸计算 …………………………………………24

6 成型零部件材料的选择 …………………………………………………………27

7 分型面的选择与设计 …………………………………………………………… 29

8 顶出机构的设计 ………………………………………………………………30

9 温度调节系统设计 ………………………………………………………………31

10 设计小结…………………………………………………………………………32

11 致谢 ……………………………………………………………………………33

12 参考文献 ……………………………………………………………………34

插图清单

模具结构图 ………………………………………………………………6

固定模具的方法…………………………………………………………10

浇注系统示意图 ………………………………………………………12

主流道……………………………………………………………………13

浇口套……………………………………………………………… …14

定位环……………………………………………………………………14

流道布置 ………………………………………………………………15

齿轮抽芯辅助机构 ……………………………………………………26

|