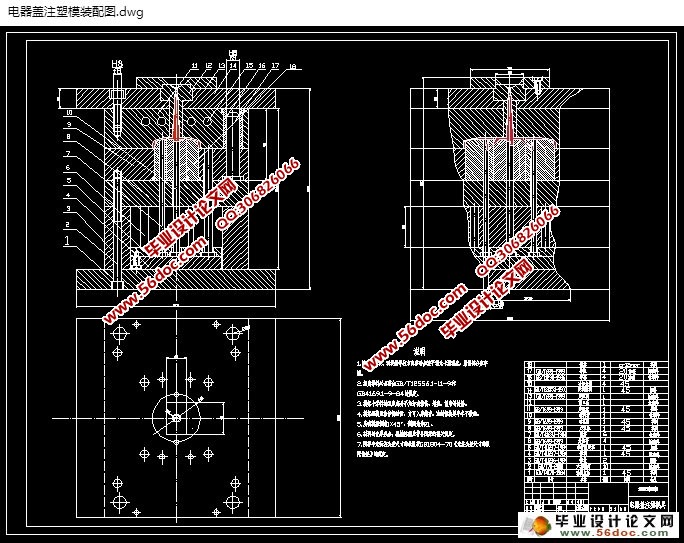

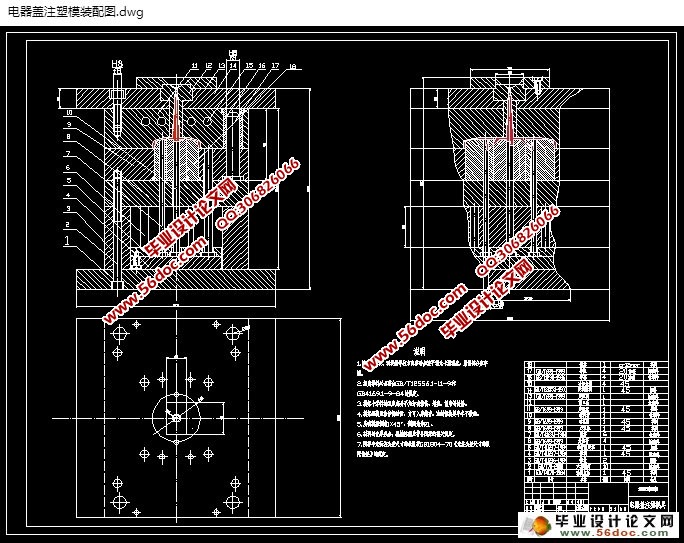

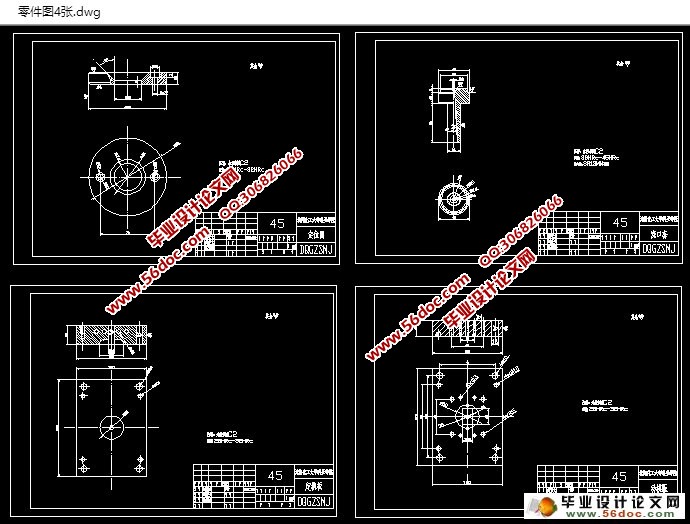

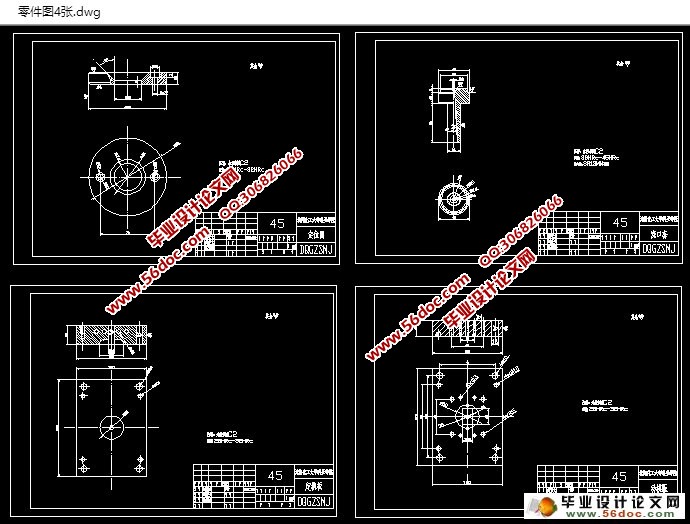

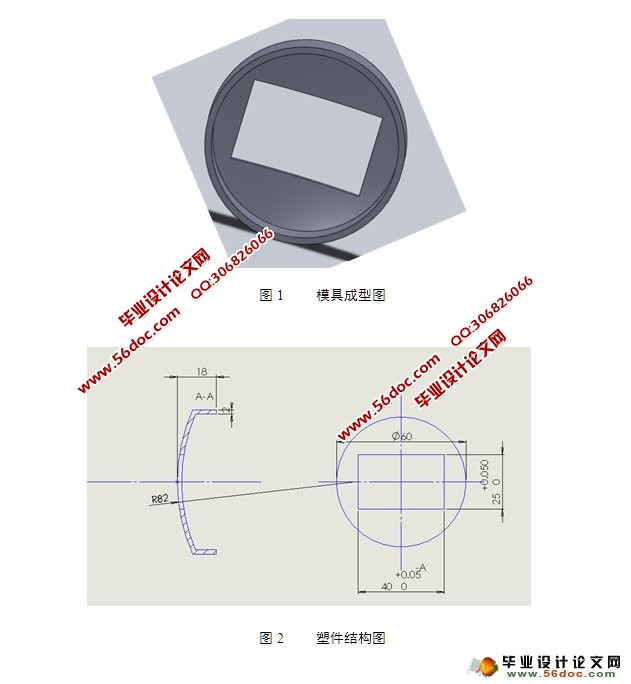

Φ60×18电器盖注塑模具设计(含CAD零件装配图)

来源:wenku163.com 资料编号:WK16310760 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK16310760

资料介绍

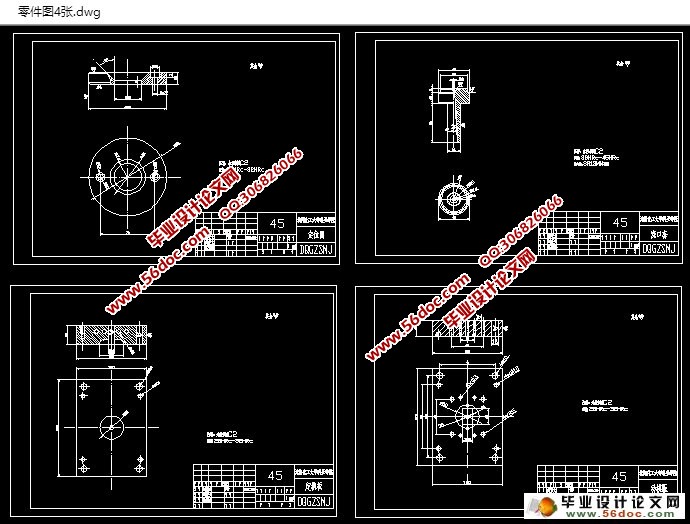

Φ60×18电器盖注塑模具设计(含CAD零件装配图)(任务书,设计说明书13600字,CAD图纸5张)

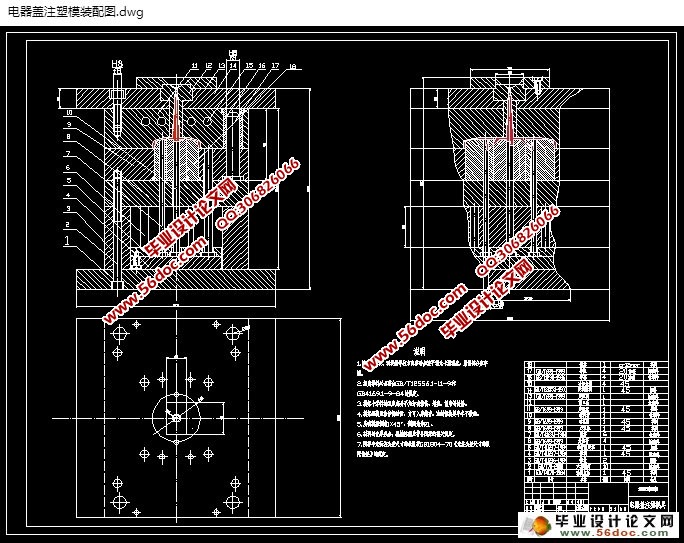

这次的毕业设计的模具型腔采用是整体式结构,很是方便塑件的加工,而且还是节约了生产资本;型芯和型腔把它们都加工然后再把它们配合在一块,这样才节省了很多材料,节省了很多时间,也节省了人力;定模板和定模座板让它们用螺钉一起配合。动模板和支承板,垫块,动模座板采用螺钉加销钉固定,保证了相对位置准确,提高了加工精度。推出机构采用推板推出,使推出阻力较小。推出机构用导柱与导套结合保证运动精度。采用侧浇口,这次毕业设计的电器盖设计的是同一个模具两种行腔的结构保证了模具运行。既节约了材料,又使利用率提高。

2.1 技术要求:

1、外表无痕,表面粗糙度Ra3.2;

2、没有标注倒角半径R0.5,取MT5级精度;

3、小批量生产。

2.2 塑件的工艺性分析

2.2.1 使用性能、制件技术要求和生产要求

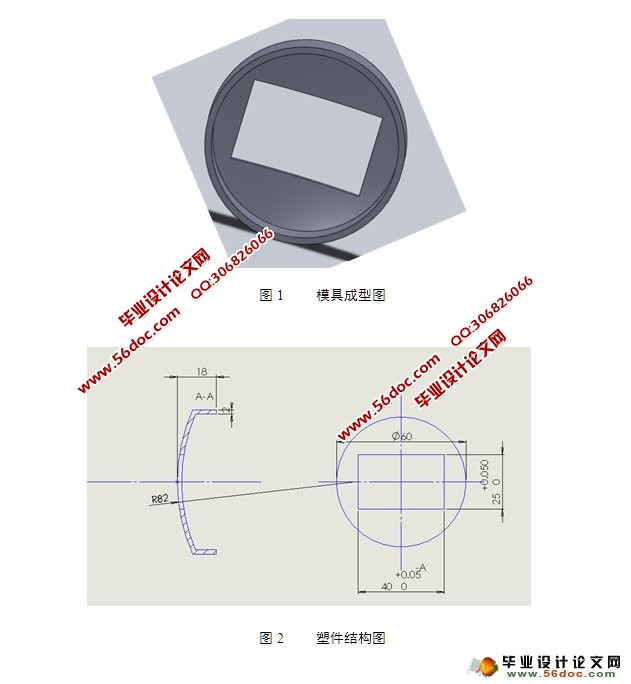

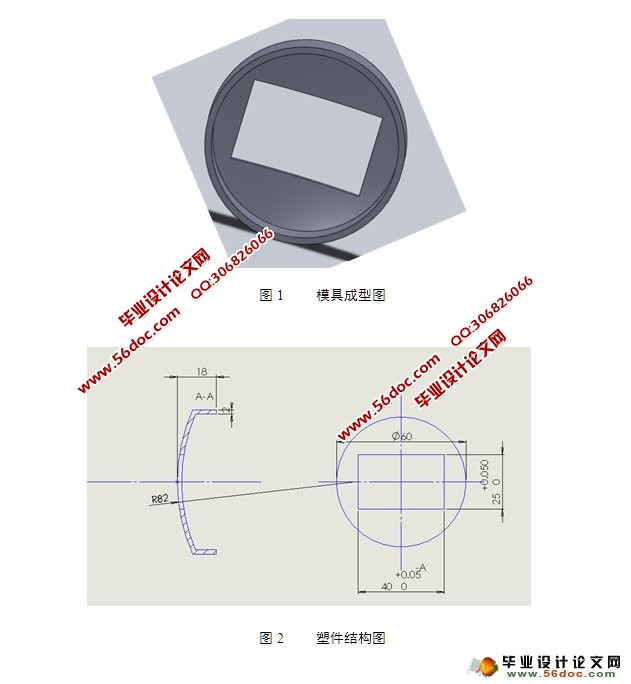

该塑件为盖状,用于防尘。根据要求,采用小批量生产,采用注塑成型。

2.2.2 塑件尺寸精度分析

查表(3—1)和表(3—2)知

40 0+0.05,250+0.05均为MT2级精度,属“高精度尺寸”,在模具设计和制造中要确保其精度。

其余的尺寸无特殊要求,其尺寸公差按MT5级精度查取。

2.2.3 塑件表面质量分析

①必须避免在塑件的分型面处出现毛边;

②注意通孔处不出现锐边;

③表面粗糙度只有塑件外形要求Ra3.2,其它部位没有较高粗糙度要求。

2.2.4 塑件的结构工艺性分析

(1)塑件厚度为2mm,壁厚均匀,塑件的成型性能良好;

(2)塑件本身有一定斜度,利于脱模;

(3)从塑件结构看,设置一个分型面。

目 录

第一章前言 1

第二章电器盖的成形工艺性分析 4

2.1 技术要求: 5

2.2 塑件的工艺性分析 5

2.2.1 使用性能、制件技术要求和生产要求 5

2.2.2 塑件尺寸精度分析 5

2.2.3 塑件表面质量分析 5

2.2.4 塑件的结构工艺性分析 5

2.3 PP的注射成型工艺 6

2.3.1 注射成型工艺过程 6

2.3.2 PP的注射成型工艺参数 6

2.4 PP的性能分析 7

2.4.1 基本特征 7

2.4.2成型性能 7

2.5 PP的主要缺陷和消除措施 7

第三章模具结构形式的拟定 8

3.1 确定型腔的数量和它的排列方式 8

3.2 模具结构形式的确定 8

3.2.1 型腔的数量的确定 8

3.2.2 浇注结构的设计 8

3.2.3 模具浇口套主流道小端直径d与喷嘴出口直径d0的关系为: 8

第四章注塑机型号的确定 9

4.1 塑件的体积计算 9

4.2 计算塑件的质量 9

4.3 注射机的挑选以及分类 9

4.4 注射机有关参数的校核和最终选择 10

4.4.1 模具校核 10

4.4.2 注射机的有关参数 10

4.4.3 模具开模行程校核 10

4.4.4 模具安装部分的校核 11

4.4.5 注塑机的参数校核 11

第五章分型面位置的确定 13

5.1 分型面的形式 13

5.2 型腔数目的确定及型腔的排列 13

第六章浇注系统的形式和浇口的设计 14

6.1 浇注系统的设计 14

6.2 主流道的设计 15

6.2.1 进料位置的确定 15

6.2.2 冷料穴的设计 15

6.2.3 主流道锥度 15

6.2.4 主流道的大端直径 15

6.2.5 主流道的大端倒圆角 15

6.3 主流道衬筒的形式 15

6.4 冷料井的设计 17

6.4.1 主流道冷料井的设计 17

6.4.2 分流道冷料井的设计 18

6.5 浇口的设计 18

6.5.1 浇口尺寸的确定 18

6.5.2 浇口位置的挑选 19

6.6 排气系统的设计 19

6.7 加热和冷却系统的设计 19

第七章模架的确定和标准件的选用 21

7.1 定模固定板(定模座板) 21

7.2 定模板 21

7.3 动模固定板 21

7.4 动模板 21

7.5 动模垫板 22

7.6 垫块 22

7.6.1 垫块的重要功能 22

7.6.2 结构型式 22

7.6.3 垫一般用中碳钢制造 22

7.6.4 垫块的部分高度的值计算 22

7.6.5 模具组装时应注意事项 22

7.7 推杆固定板 23

7.8 推杆 23

第八章合模导向机构的设计 24

8.1 机构的功用 24

8.1.1 导向机构的功用: 24

8.1.2 定位机构它的功能和用途 24

8.2 导向结构全部的设计 24

8.3 导柱的设计 24

8.4 导套的设计 25

8.5 导柱与导套的配合形式 25

第九章成型零件的设计 27

9.1 成型零件的选材 27

9.1.1 加工 27

9.1.2 抛光 27

9.1.3 计算 27

9.2 导柱长度的计算 28

9.4 模塑的工艺规程的编制 29

|