对称塑料套管注塑模具设计(含CAD零件图装配图)

来源:wenku163.com 资料编号:WK16310821 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK16310821

资料介绍

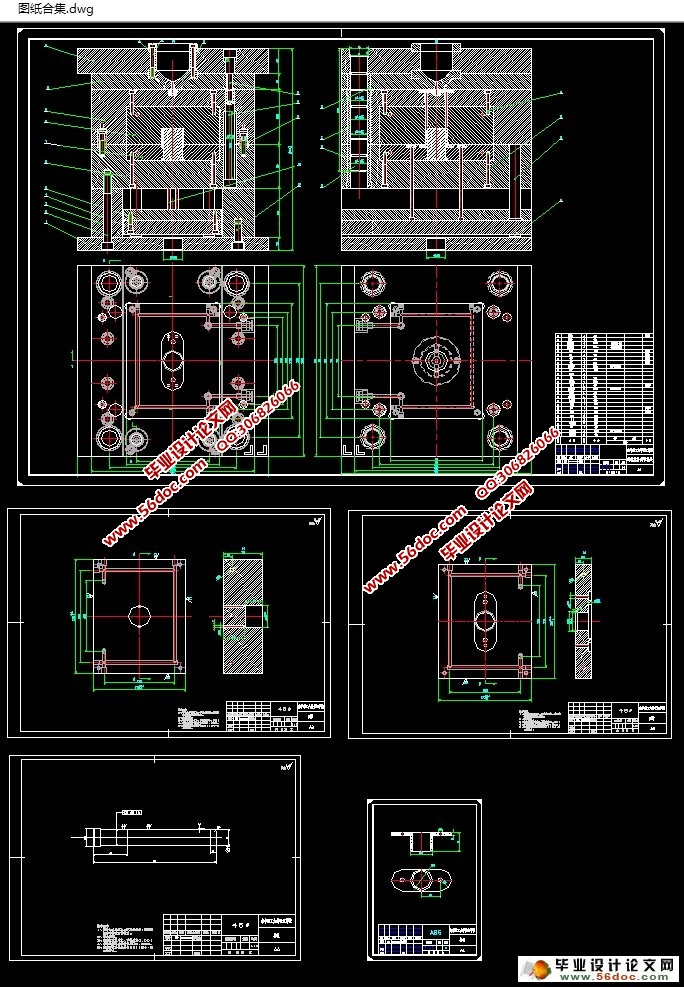

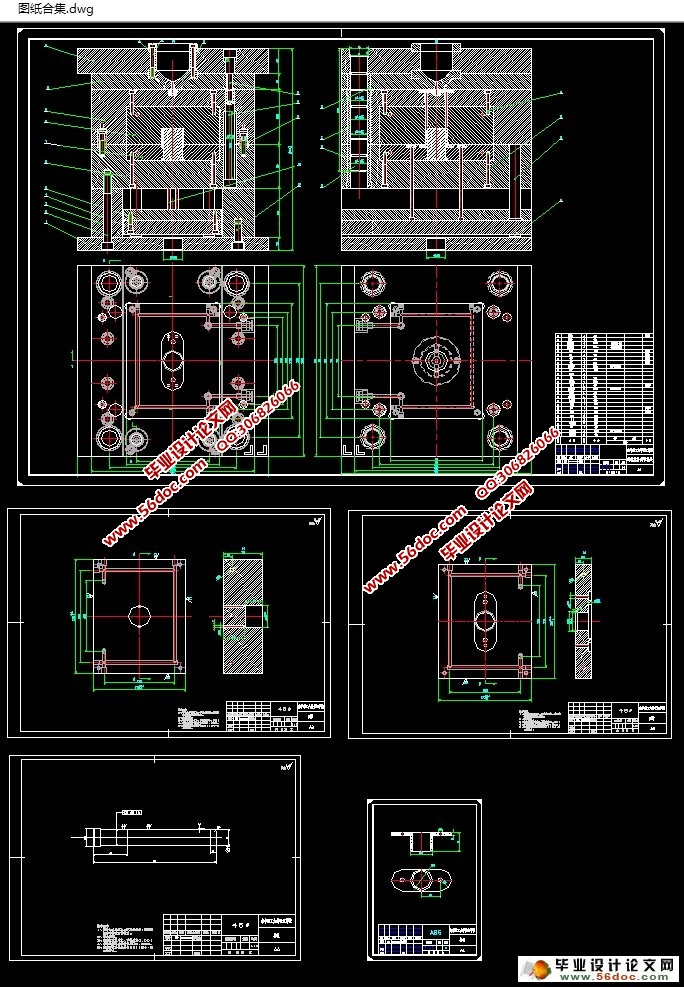

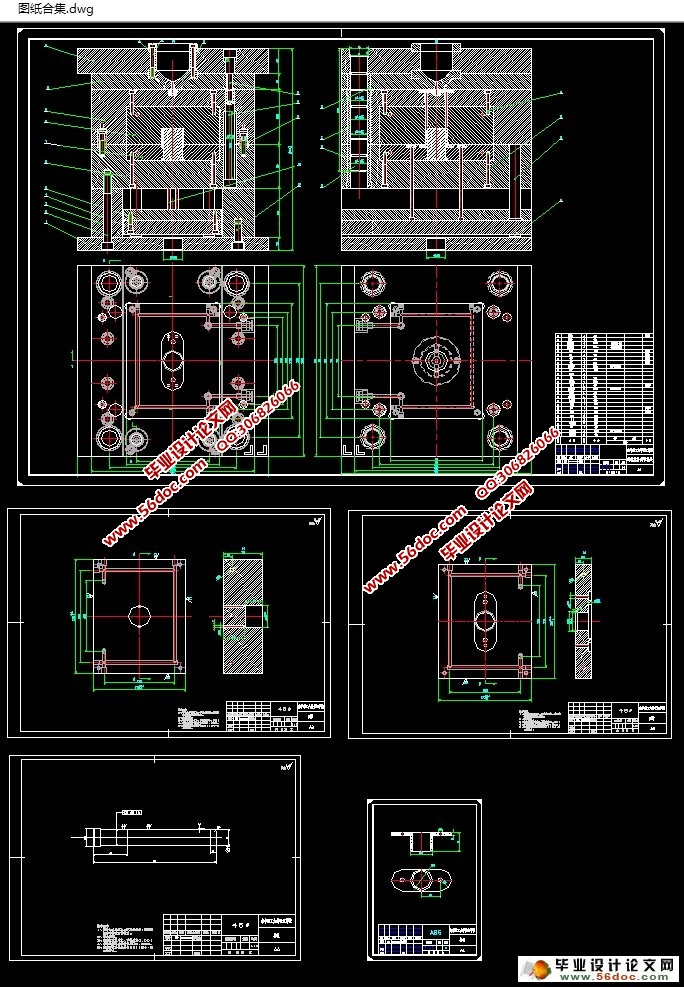

对称塑料套管注塑模具设计(含CAD零件图装配图)(任务书,开题报告,文献综述,设计说明书13000字,CAD图7张)

摘 要

在材料的塑料性能分析中,我们可以从塑件的一些基本尺寸和形状入手,从而选择合理它们的注射成型方法。然后通过件对模具生产条件,制造水平的掌握以及对塑件工艺性的分析,来制作出我们所需要的成形工艺卡片。在做出我们的工艺卡片之后,就可以开始模具塑件的结构设计了。而模具塑件的结构设计又有很多,1.有型腔的位置和数目的确定2.有模具的大致的总体结构设计3.有动模及定模成形零件尺寸的确定4. 有脱模方式的确定5. 有浇注系统形式及尺寸的一些确定 6. 有模架的选择 7.有调温及排气系统的确定等多项步骤精心完成后,才可以开始慢慢的去画出模具的结构草图,从一些我们所测得具体尺寸来校核注射模具及我们注射机的相关尺寸,和对工艺参数进行计算和核定。再开始去初步的审查我们所存在的问题并确定和修正它们,然后画出模具的装配总图,按照装配图所绘制出的所有需要加工的零件及成型零件的工作图纸,并且还要考虑好零件的加工工艺。

关键字:成型工艺分析,模具结构设计,试模。

Abstract

In the material of plastic performance analysis, we can from the basic size and shape of plastic parts, so as to select reasonable injection molding method. And then through the pieces to the mold production conditions, manufacturing level of mastery, and the analysis of plastic parts manufacturability, to make out that we need the forming process of the card. After make our process CARDS, you can begin to mold plastic parts structure design. And die structure of the design has a lot of, 1. Have the position of the cavity number and make sure (2) have mould roughly the general structure design 3. A dynamic model and the determination of fixed mold forming parts size 4. Has the demoulding method determination of 5. There are pouring system forms and dimensions of some determine 6. Has the choice of the die set 7.

目 录

第1章 绪论 1

第2章 塑件的分析 2

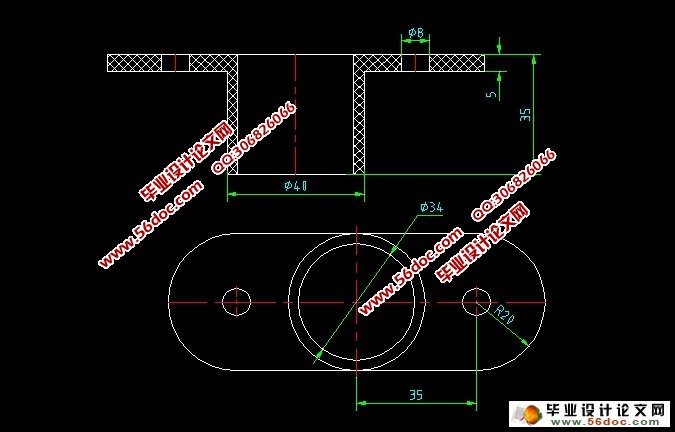

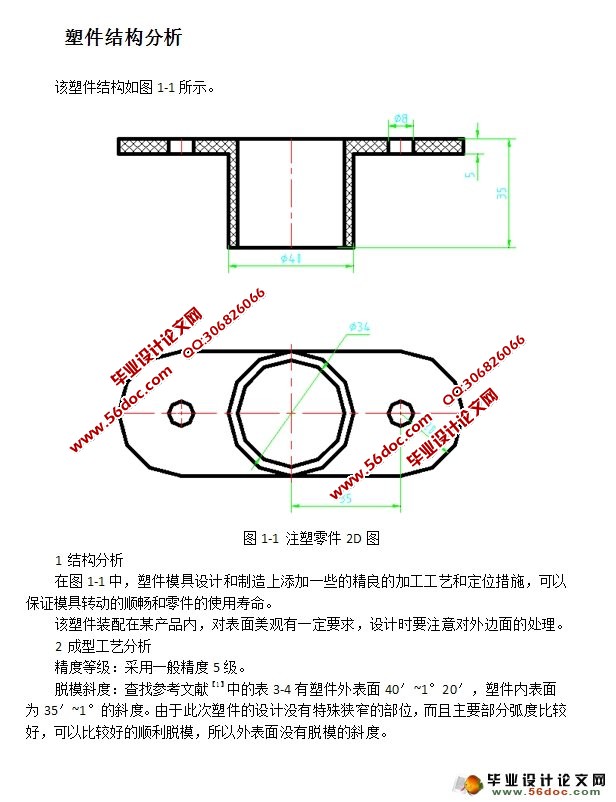

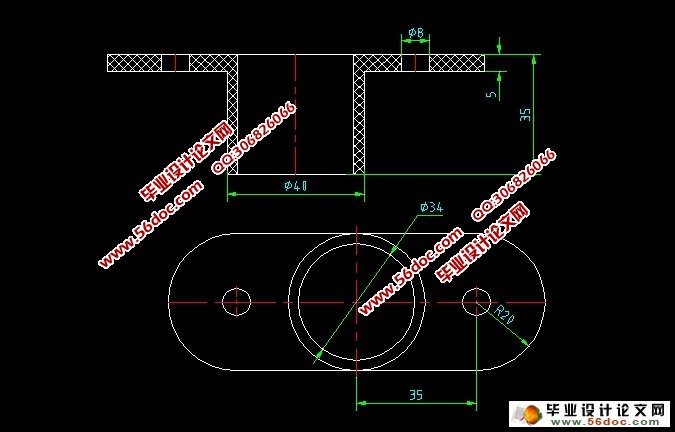

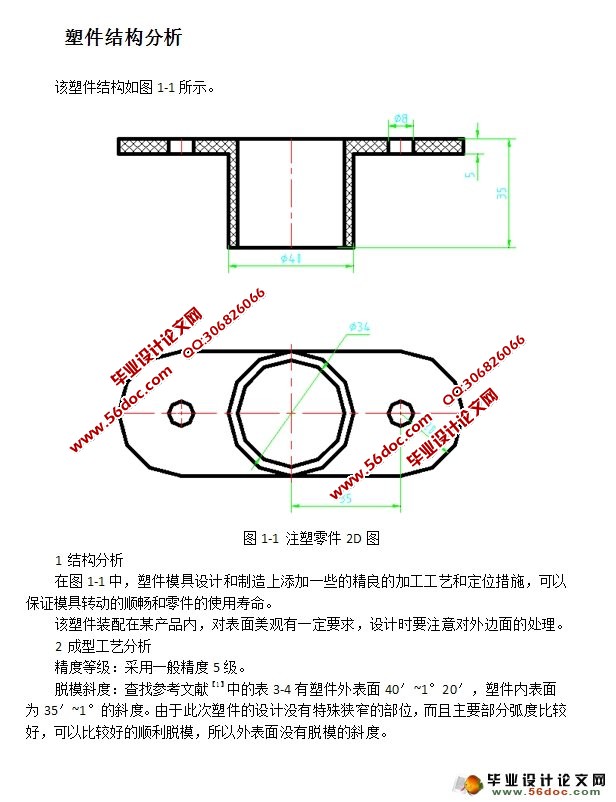

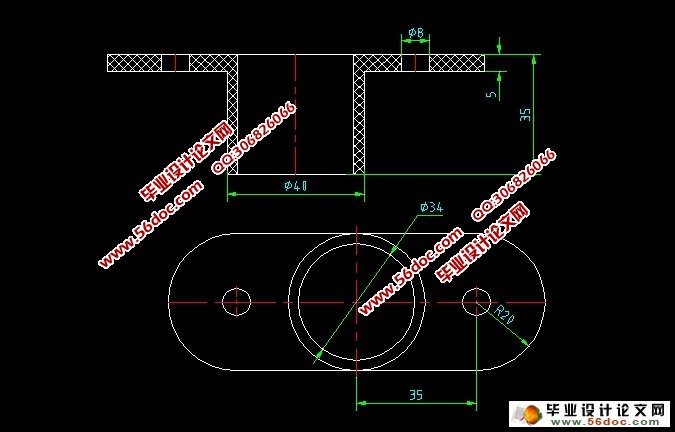

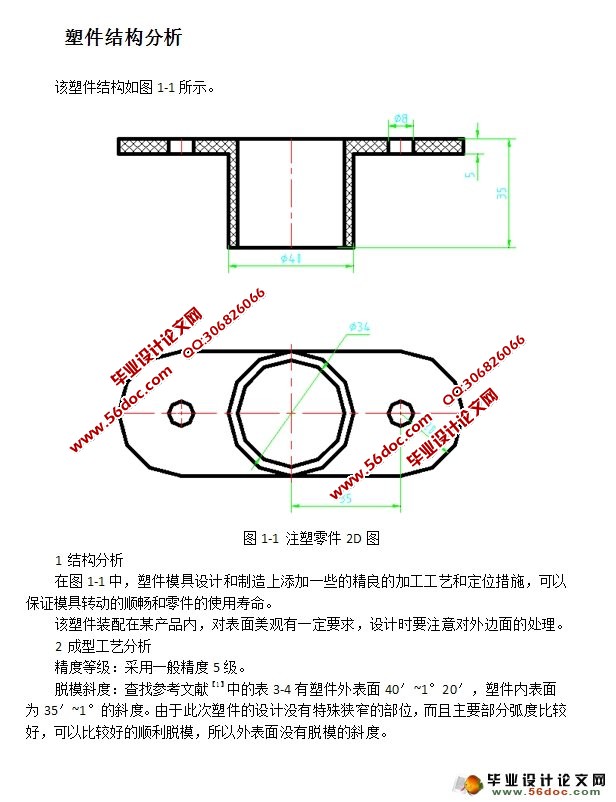

2.1 塑件结构分析 2

2.2 塑件材料的选择与工艺性分析 2

2.2.1 工艺性分析 3

2.2.2 材料的选择 3

2.3 注射成型工艺过程的分析 4

第3章 注塑机的类别选择与校核 5

3.1 注塑机的选择 5

3.2 注塑机的校核 6

3.2.1 注射量的校核 7

3.2.2 塑件在分型面上的投影面积以及锁模力的校核 8

3.2.3 模具与注射机安装模具部分以及相关尺寸校核 8

第4章 分型面系统 9

4.1 分型面的选择原则 9

4.2 分型面的决定 10

第5章 浇注系统 11

5.1 浇注系统的组成设计 11

5.2 主流道的设计 12

5.3 分流道的设计 12

5.4 浇口的设计 13

5.5 浇注系统的校核 13

205.5.1 剪切速率的校核 14

5.5.2 主流道剪切速率校核 14

5.5.3 浇口剪切速率的校核 15

第6章 成型零件设计 15

6.1 型腔和型芯工作尺寸计算 15

6.2 型腔侧壁厚度计算 18

第7章 顶出系统 19

7.1 推出机构的组成及设计要求 19

7.2 脱模力的计算 21

第8章 温度系统. 21

8.1 水路分布原则 21

8.2 冷却的基本原理 21

8.3冷却水路设置的原则和注意事项 22

8.4 设计原则 24

第9章 导向系统 25

9.1定位机构和导向设计 25

9.2 导向机构的功用 25

9.3 导向机构结构及设计 25

9.4 定位机构设计 25

总结 26

致谢 27

参考文献…28

|