铝型材冲孔模设计与制造(附答辩记录)

来源:wenku163.com 资料编号:WK1633349 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633349

资料介绍

摘 要

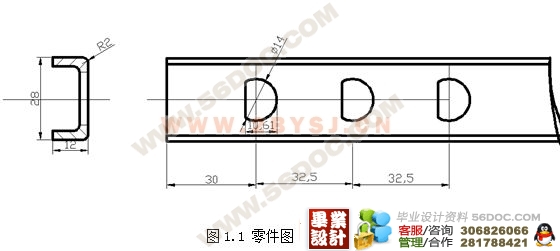

我本次设计的零件为带凸缘圆筒形件,采用的材料08钢及 厚度保证了足够的强度和刚度,零件外形简单对称, 利于合理排样、减小废料,直线、曲线的连接处为圆角过度。材料为一般用钢,采用冲压加工。

通过对零件的工艺性分析,根据生产批量的大小而选择级进冲裁作为该模具工艺生产方案,经过计算分析完成该模具的主要设计计算;选出符合该模具的定位方式、卸料出件方式、导向方式;设计模具的工作部分即凸、凹模的设计,选择模具的材料;最后,装配模具试冲,通过试冲可以发现模具设计和制造的不足,并找出原因给与纠正,使得能够对模具进行适当的调整和修理,直到模具正常工作。

关键词: 冲裁力 ,落料 , 模具

前 言

模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

我国模具工业的技术水平近年来也取得了进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。

虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。这些主要表现在高档轿车和大中型汽车覆盖件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面,都有较大差距。轿车覆盖件模具,具有设计和制造难度大,质量和精度要求高的特点,可代表覆盖件模具的水平。虽然在设计制造方法和手段方面已基本达到了国际水平,模具结构功能方面也接近国际水平,在轿车模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差距。冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种。有代表性的是集机电一体化的铁芯精密自动阀片多功能模具,已基本达到国际水平。

基于此,都在不断的创新、不断的更新模具 ,提高模具的使用价值!

设计要求:

(1) 模具结构必须满足精冲工艺要求,并在工作状态下形成压应力体系;

(2) 模具具有较高的强度和刚度,功能可靠,导向精度好;

(3) 认真考虑模具的润滑、排气,并能可靠清除冲出的零件及废料;

(4) 合理选用精冲模具材料、热处理方法和模具零件的加工工艺性;

(5) 模具结构简单、维修方便,具有良好的经济性。

该冲压件是在铝型材上进形简单的冲孔加工,由于冲孔尺寸及工件外形尺寸均较小,且为中批生产,为缩短模具制造周期,降低模具成本,而采用导板模进行加工。

导板模与无导向模相比,具有精度高、使用寿命相对较长、安装调整方便、操作安全等优点。并且导板又可兼作卸料板,还能对凸模起保护作用。模具成本较低。但导板的导向零件磨损较快,影响凸模寿命和导向精度。毛坯的定位不可见,操作不方便。一般适用于形状简单,尺寸不大的冲裁件。

该工件包括落料、冲孔两个基本工序。

目 录

摘 要 II

前 言 III

目 录 IV

1 冲压件工艺性分析 1

1.1导板导向冲孔模 1

1.2 确定方案 2

2 主要设计计算 3

2.1 排样方案的确定及计算 3

2.2 压力中心的确定及相关计算 5

2.3 凸模与凹模刃口尺寸的计算 7

3 模具总体设计 10

3.1 模具类型的选择 10

(毕业设计 )

3.2 模架的选取 10

3.3 定位、卸料﹑出件、导向方式的选择 11

4 主要零部件的结构设计 12

4.1 定位零件 12

4.2 卸料与推件零件 12

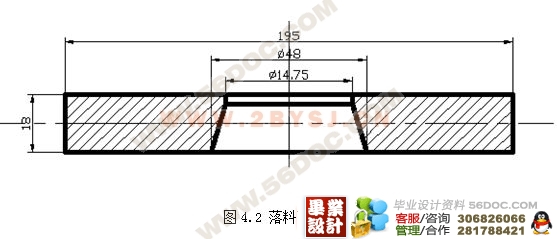

4.3 落料凸模的设计 14

4.4 凹模的设计 15

5 模具材料的选用及其他零部件的设计 17

5.1 模具材料的选用 17

5.2 料板、卸料部件的设计 18

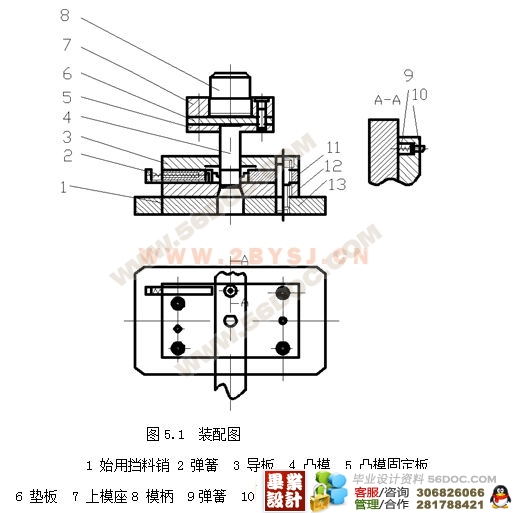

5.3 具总体设计和主要零、部件设计 19

6 模具零件加工工艺 23

结束语 26

致 谢 27

参考文献 28

|