客车车门内垫板冲裁模设计(附答辩记录)

来源:wenku163.com 资料编号:WK1633385 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633385

资料介绍

摘 要

目前,我国冲压技术与工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成行工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂,大型、精密,更新换代速度快等变化特点,冲压模具正相高效、精密、长寿命、大型化方向发展。

本设计完成了冲裁模的模具结构设计及加工制造的全过程,其设计思路是根据多个模具加工实例生产中总结出来。设计内容是从零件的工艺性分析开始的,根据工艺要求来确定设计的大体思路。其开始是确定该模具类型为冲孔、切断连续模,作工艺计算,计算出冲裁时的冲压力、卸料力、推件力、确定模具的压力中心、选择压力机和确定冲模的闭合高度,最后根据前面所计算出的内容确定模具的凸、凹模尺寸和形状。设计出挡料销、卸料板、推件装置、橡胶、导柱、导套和模柄等模具的主要零部件,从而完成整个模具的设计工作。

模具主要零部件结构设计是模具设计的主要内容,其内容包含了凹模结构设计、凸模结构设计、定位零件、弹性卸料装置、橡胶的选用、导柱与导套、模柄与模架的选取等重要零部件的设计加工方法和加工注意要点。这样更有利于加工人员的一线操作,使其通俗易懂加工方便。

关键词:冲孔,切断,连续模

设计要求:

1.按要求确定冲压工艺方案;

2.设计合理的模具结构;

3.合理的选用模具材料和压力机;

4.在模具的设计、计算中要有自己的独特方法;

5.内容上注重理论与实践相结合;

6.以这次毕业设计要加深对实践问题的理解。

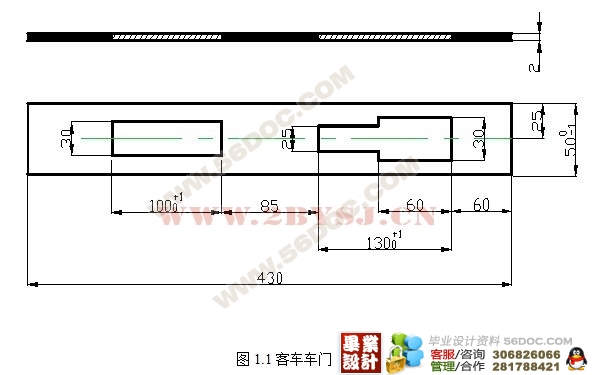

工件名称:客车车门垫板

零件简图:如图

生产批量:大批量

零件材料:Q235

材料厚度:2

冲裁件的工艺分析

由于此零件外形简单,形状规则,只有冲孔和剪切,零件尺寸公差没有特殊要求,故按IT14级选取,适用于冲裁加工。材料为Q235钢,具有良好的冲压性能,

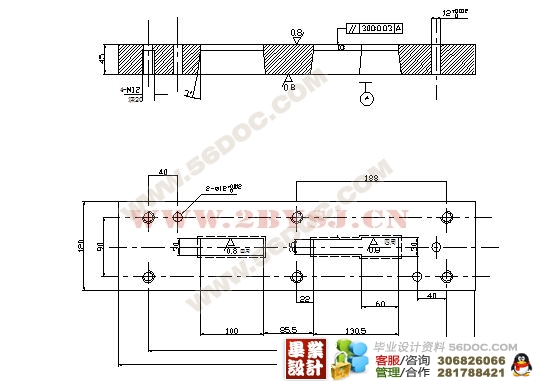

排样方案的确定及计算

设计级进模,首先要设计条料的排样图。

在冲压生产中,节约和减少废料具有重要的意义,在模具设计中,排样设计是一项极为重要的、技术性很强的设计工作,排样的合理与否直接影响到材料的利用率、制件质量、生产率与成本以及模具寿命等,所以排样工作的好坏是左右冲裁经济效益的重要因素之一。

冲裁所产生的废料分为两种,一是工件的各种内孔产生的废料,它取决于工件的形状,一般不能改变,称为设计废料;二是由于工件之间的搭边和工件与条料侧面的搭边、板料的料头、料尾而产生的废料,它取决于冲压方式和排样方式,称为工艺废料,

提高材料利用率最主要的途径是合理排样使工艺废料尽量小,另外在满足工件使用要求的前提下,适当的改变工件的结构形状也可以提高材料的利用率。

常用的排样方法有三种:

1.有废料排样:指沿工件全部外形冲裁,工件与工件、工件与条料边缘都留有搭边,此种排样的缺点是材料利用率低,但有了搭边就能保证冲裁件的质量,模具寿命也高。

2.少废料排样:指模具只沿着工件部分外形轮廓冲裁,只有局部搭边的存在。

3.无废料排样:指工件与工件之间及工件与条料侧边之间均无搭边的存在,模具刃口沿条料顺序切下,直接获得工件。

少、无废料排样的缺点是工件质量差,模具寿命不高,但这两种排样可以节省材料,还具有简化模具结构、降低冲裁力和提高生产率等优点。并且工件须具有一定的形状才能采用少、无废料排样。上述三类排样方法,按工件的外形特征主要分为直排、斜排、直对排、斜对排、混合排、多行排等形式。

目 录

1 冲压件工艺分析及工艺方案的确定 1

工件名称:客车车门垫板 1

2. 排样方案的确定及计算 4

3.工艺与设计计算 6

3.1 冲压力的计算 6

3.2 压力中心的确定及相关计算 7

3.3 计算各主要零件的尺寸 8

4模具总体设计 16

4.1模具的类型的选择: 16

4.2定位方式的选择: 16

4.3推件零件的设计 17

5 主要零部件的设计 19

5.1.冲孔凸模I的设计 19

5.2 冲孔凸模II的设计 20

(毕业设计)

5.3.凹模尺寸的计算 21

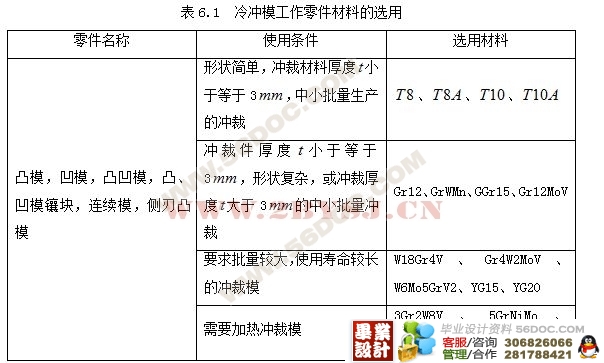

6模具材料的选用及其它零部件的设计 24

6.1 模具材料的选用 24

6.2定位零件的结构设计 25

6.3卸料部件的设计 25

6.4连接与固定零件的结构形式 26

6.5 模架及其他零件设计 26

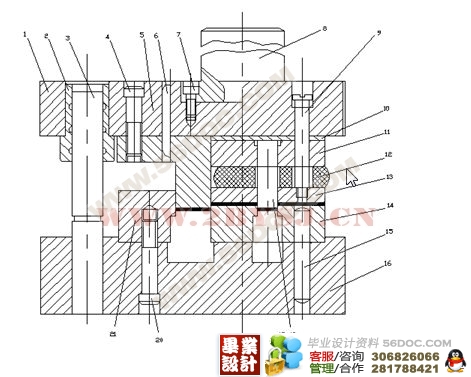

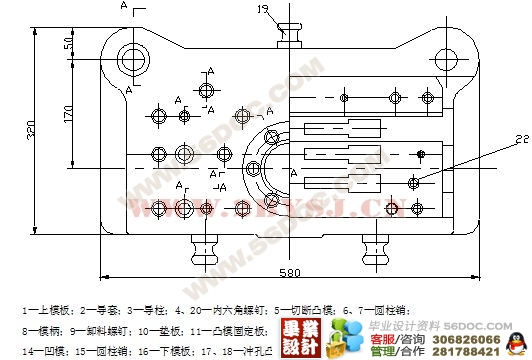

7模具总装图及设备的选定 27

7.1模具的总装图 27

8 模具工作零件的加工工艺 30

9 模具的装配和冲裁模具的试冲 32

9.1 模具的装配 32

9.2 冲裁模具的试冲 32

致 谢 35

参考文献 36

|