车门垫板级进模设计与制造(附答辩记录)

来源:wenku163.com 资料编号:WK1633416 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633416

资料介绍

摘 要

我国的模具行业与国外模具行业相比起步较晚,虽然近些年有了飞速的发展,但是与国外模具设计与制造相比仍有一定的差距,造成了模具寿命较低,产品的价格偏高。特别是一些大型、精密、复杂、长寿命的高档模具每年仍大量进口,如中高档轿车的覆盖件模具,目前仍主要依靠进口。因而只有培养模具人才才能缩小我国同发达国家之间的距离。

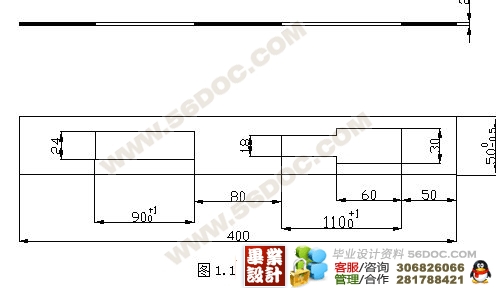

模具设计是模具制造中的第一个环节,关系着模具是否容易制造,模具成本的高低。这次毕业设计我设计的是车门垫板冲裁模,利用的是级进模生产的。级进模,又称为多工位级进模、连续模、跳步模,它是在一副模具内,按所加工的工作分为若干等距离的工位,在每个工位设置一个或几个基本冲压工序,来完成冲压工作某部分的加工。被加工材料,事先加工成一定宽度的条料,采用某种送进方法,每次送进一个步距。经逐个工位冲制后,便得到一个完整的冲压工件。在一副级进模中,可以连续完成冲裁、弯曲、拉深、成形等工序。一般来说,无论冲压零件形状怎么复杂,冲压工序怎样多,均可用一副级进模冲成完成。

车门垫板是一个较为简单的零件,但我们这次主要是认识模具的设计的内容,知道如何由零件去设计模具,需要那些步骤,如何查表,利用公式进行计算。模具行业的发展需要更多的是经验,从实践中积累经验,从而更好的设计与制造。

关键词:车门垫板,级进模,排样

设计要求:

1、设计思路明确,合理布置设计的先后次序

2、正确全面的分析冲件的工艺性

3、根据冲件的工艺性和结构特点确定模具的类型与结构

4、根据实际冲裁要求正确的计算出有关数据

5、认真分析并确定主要零件的结构尺寸

6、正确的选取有关标准件

7、根据机械制图的要求正确的绘制出主要的零件图和总装配图

排样方案的确定及计算

在冲压生产中,节约和减少废料具有重要的意义,在模具设计中,排样设计是一项极为重要的、技术性很强的设计工作,排样的合理与否直接影响到材料的利用率、制件质量、生产率与成本以及模具寿命等,所以排样工作的好坏是左右冲裁经济效益的重要因素之一。

冲裁所产生的废料分为两种,一是工件的各种内孔产生的废料,它取决于工件的形状,一般不能改变,称为设计废料;二是由于工件之间的搭边和工件与条料侧面的搭边、板料的料头、料尾而产生的废料,它取决于冲压方式和排样方式,称为工艺废料。

提高材料利用率最主要的途径是合理排样使工艺废料尽量小,另外在满足工件使用要求的前提下,适当的改变工件的结构形状也可以提高材料的利用率。

1. 搭边

排样时,工件及工件与条料侧边之间的余料叫搭边,搭边的作用是补偿定位误差和保持条料有一定的刚度,以保证冲压件质量和送料方便。搭边太宽,浪费材料;搭边太窄会引起搭边断裂或翘曲,可能“啃刀”现象或冲裁时会被拉断,有时还会拉入模具间隙中、损坏模具刃口,从而影响模具寿命。

搭边值的大小与下列因素有关:

① 材料的力学性能。硬材料可小些,软材料的搭边可要大些。

② 工件的形状与尺寸。尺寸大或有尖突的复杂的形状时,搭边要取得大值。

③ 材料厚度。薄材料的搭边应取的大一些。

④ 送料方式及挡料方式。用手工送料、有侧压板导向的搭边值可以取小些。

2. 排样方法

常用的排样方法有三种:

①有废料排样:指沿工件全部外形冲裁,工件与工件、工件与条料边缘都留有搭边,此种排样的缺点是材料利用率低,但有了搭边就能保证冲裁件的质量,模具寿命也高。

②少废料排样:指模具只沿着工件部分外形轮廓冲裁,只有局部搭边的存在。

③无废料排样:指工件与工件之间及工件与条料侧边之间均无搭边的存在,模具刃口沿条料顺序切下,直接获得工件。

少废料、无废料排样的缺点是工件质量差,模具寿命不高,但这两种排样可以节省材料,还具有简化模具结构、降低冲裁力和提高生产率等优点。并且工件须具有一定的形状才能采用少、无废料排样。上述三类排样方法,按工件的外形特征主要分为直排、斜排、直对排、斜对排、混合排、多行排等形式。

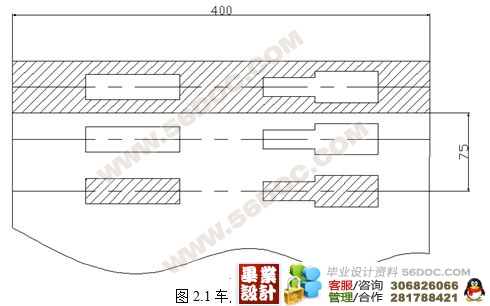

由于此零件形状与尺寸较为简单,对工件无特殊的要求,为提高材料的利用率,可采用无废料排样。

目 录

摘 要 II

1 冲压件工艺性分析及冲裁方案的确定 1

1.1冲裁工艺分析 1

1.2冲裁工艺方案的确定: 1

2. 排样方案的确定及计算 3

3.工艺与设计计算 5

3.1模具冲裁力的计算 5

3.2模具压力中心的计算 6

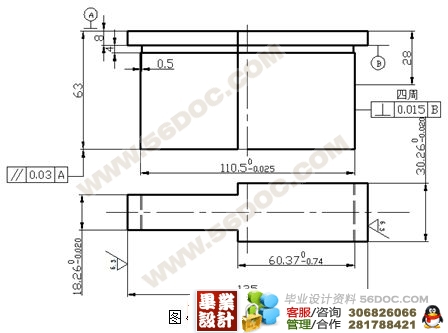

3.3 计算各主要零件的尺寸 7

4 零件的结构设计 13

4.1 冲孔1凸模的设计 13

4.2 冲孔2凸模的设计 14

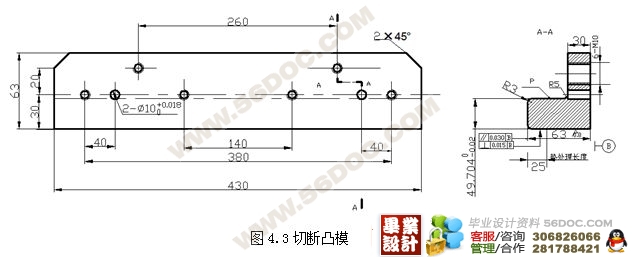

4.3切断凸模的设计 14

4.4.凹模尺寸的计算 15

5模具总体设计 17

5.1 模具类型的选择 17

5.2 定位方式的选择 17

5.3 卸料﹑出件、导向方式、模柄的选择 17

6模具材料的选用及其它零部件的设计 19

6.1 模具材料的选用 19

6.2 定位零件的设计 20

6.3 卸料板及卸料部件的设计 20

6.4 模架及其他零部件的设计 21

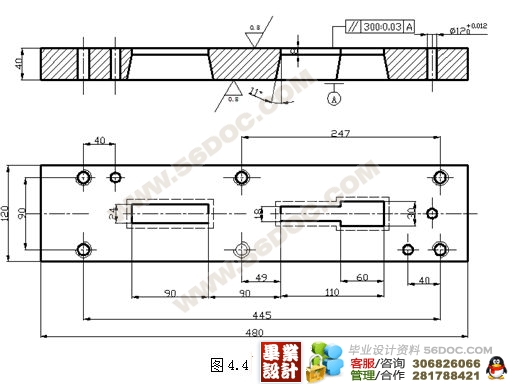

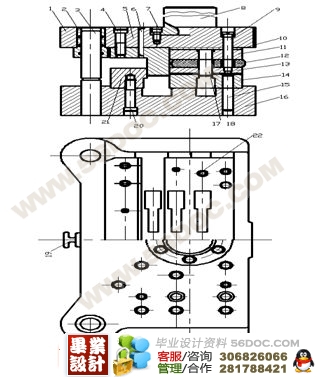

7模具总装图及设备的选定 22

7.1模具的总装图 22

7.2设备的选用 23

8模具零件加工工艺 24

9 模具的装配和冲裁模具的试冲 26

9.1 模具的装配 26

9.2 冲裁模具的试冲 26

总结与致谢 29

参考文献 30 |