模具-五金-笔记本电脑壳上壳冲压模设计

来源:wenku163.com 资料编号:WK1633464 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1633464

资料介绍

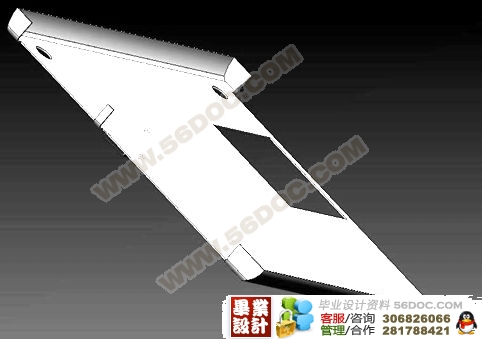

摘 要 分析了笔记本电脑外壳的冲压工艺,设计了一套用于液压机上的结构简单的成形模。本文从产品的结构和功能出发,介绍了各冲压工序的模具结构及工作过程。提出了模具设计及制造时应注意的事项。分析镁合金AZ31的性能,存在常温下不可拉深的问题,通过对零件进行详尽的分析和查阅相关技术资料,设计了在拉深过程中对模具和零件进行加热的拉深模,这样就很容易的解决了上述问题。该产品要在两个方向进行切边,通过对产品进行工艺分析,如果设计成两个方向同时进行切边的复合模,则很难保证零件切边部分的精度,所以分水平切边和垂直切边为两个单独的工序进行,从而满足产品的技术要求。

关键词:笔记本电脑外壳,冲压工艺,拉伸模,修边模

Design of the Stamping Die for the Magnesium AZ31

Outer Shell of the Notebook PC

Author: Bo Fengxia

Tutor : Huang Changing

Abstract

The stamping process for the outer shell of the notebook PC is analyzed and a set of simply constructed forming die used on liquid-press was designed. The article introduces the structure and working process of the die on each operation from the structure and the function of the product. And the points for attention in the design and manufacture of the dies are listed. The efficiency of magnesium AZ31 is analyzed in sheet metal forming and that it can’t draw in normal temperature. The problem is resolved by heating the die and workpiece during drawing, after detailed analyzing and relative technical data consulting. The product has to be trimmed in two directions. After analyzing the technic of the product, we know: If the two directions are carried out at one time, it is hard to make sure the precision. On the contrary, if we make one direction at one time, it is easy to satisfy the technical requirement of the product.

Key words: the outer shell of the notebook PC, stamping process, drawing die,

trimming die

论文构成

(1)选题背景和研究方法和。

(2)冲压工艺规程 通过对工件的工艺分析和工艺计算,考虑经济性和可行性的前提下,确定工艺方案。

(3)进行模具设计 拉深模设计和修边模设计。

(4)设计总结 总结本次设计之后所得到的收获和改进意见。

金属镁及其合金是迄今在工程应用的最轻的结构材料,常规镁合金比铝合金轻30%~50%,比钢铁轻70%以上,应用在工程中可大大减轻结构件质量。同时镁合金具有高的比强度和比刚度,尺寸稳定性高,阻尼减震性好,机械加工方便,尤其易于回收利用,具有环保特性。20世纪80年代以来镁合金的研究得到飞速发展,随着镁合金应用面的不断扩大镁合金的研究和开发也进入了新时代。然而镁合金的研究和发展还很不充分,很多工作还处于摸索阶段,很多有关镁合金性能的研究还没有得到完全发展。对镁合金的成型技术的研究目前主要在金属型铸造,砂型铸造,低压铸造,差压铸造,熔模铸造,压力铸造和技压铸造等方面,对镁合金的冲压工艺研究较少。但是,镁合金冲压方面的应用前景较好,除了可以减轻质量,外观漂亮外,特别是电磁屏蔽能力好。

本文结合省自然科学基金项目—镁合金深加工研究,主要进行变形镁合金的板材成型性分析设计。

镁合金在常温下的塑性很低,因此不适于常温下冲压成形。镁合金在热态下具有较好的塑性,甚至在一些不利于其他材料成形的应力-应变状态下也可以成形,但变形速度不宜太大。镁合金板材在250℃左右拉深时其拉深比超过铝合金和低碳钢板的常温拉深成形极限。在175℃镁合金板形件拉深的拉深比可达2.0,225℃可达3.0。

本次设计主要是根据镁合金AZ31板材加热时的拉深性能来进行模具设计,镁合金AZ31板材拉深成形时主要工艺参数有拉深力、成形速度、坯料温度、模具预热温度、润滑方式、模具圆角、模具间隙、压边力等,这些因素对坯料的拉深成形结果均有不同程度的影响。

目 录

1 绪论……………………………….…………………………………………….…1

1.1 选题背景及目的…………………………………….……..…………………1

1.2 国内外研究状况…………………………………….………………………..1

1.3 课题研究方法………………………………….……………………………..2

1.4 论文构成………………………………….…………...……………………...2

2 冲压工艺规程的编制 ………………………………….……………………..3

2.1 冲压件的工艺分析 …………………………………………………………3

2.1.1 材料 ………………………………………………………………….4

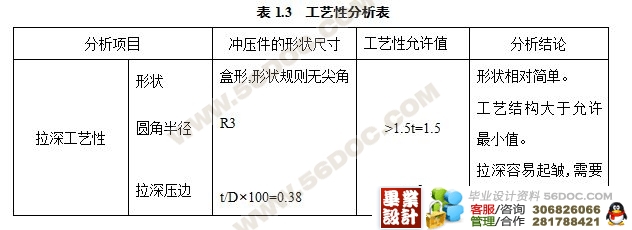

2.1.2 结构工艺性分析 ……………………………………………………5

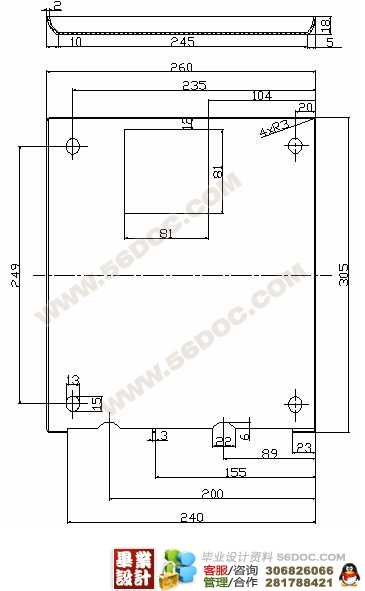

2.2 毛坯形状、尺寸的确定 ……………………………………………………6

2.2.1 盒形件的修边余量 ………………………………….………………6

2.2.2 盒形件毛坯尺寸计算 ……………………………………………….7

2.3 排样设计及材料利用率计算 ……….………………………………….…..8

2.3.1 排样方式 ……………….………………….………………………...8

2.3.2 材料利用率计算 ……….…………………………………………...9

2.4 确定工艺方案 ……………………………………………………………….9

2.4.1基本工序的确定 ………………………………….…………………9

2.4.2不同工艺方案的比较 ……………………………………………….9

2.5 工艺计算 ……………………………………………………………………10

2.5.1 落料工序 …………………………………………………………...10

2.5.2 拉深工序 …………………………………………………………...11

2.5.3 冲孔工序 ……………………………………………………………12

2.5.4 修边工序 ……………………………………………………………13

2.6 冲压工艺过程卡片 ………………………………………………………...14

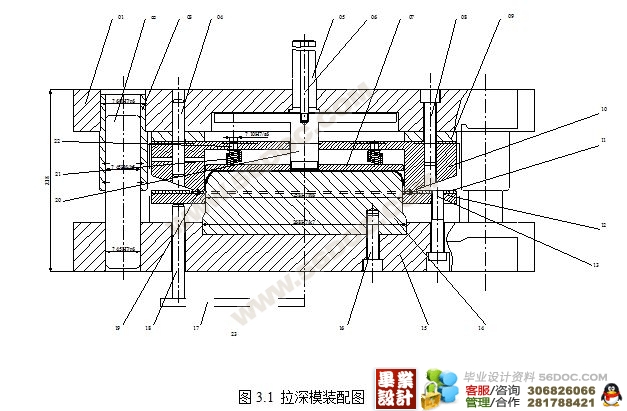

3 拉深模设计 ……………………………………….…………………………..17

3.1 模具的结构形式 ……………………………………….………………….17

3.2 模具刃口尺寸计算 …………………………………….…………………18

3.2.1 上下模刃口尺寸计算 …………………….……………………….18

3.2.2 压力中心计算 ……………………………………………………..19

3.3 零件设计及标准件选择 …………………………………………………..19

3.3.1 凸模的设计 …………………………..……………………………19

3.3.2 凹模的设计…………………………………..….………………….21

3.3.3 定位板的计 ………………………………...……………………...21

3.3.4 弹性压圈的设计 …………………………...………………………21

3.3.5 拉深筋的设计……………………………………………………….22

3.3.6 上下模座、导柱导套的设计 …………………….……………….22

3.3.7 出件装置的设计 …………………………………………………..22

3.4 模具闭合高度的计算 ……………………………………………………...23

3.5 绘制装配图及零件图 ……………………………….……………………..23

3.6 压力机校核 ………………………………………….……………………..23

4 修边模设计 ……………………………………….…………………………...24

4.1 模具的结构形式 ………………………………………..…………………24

4.2 压力中心计算 …………………………………….……………………….25

4.3 零件设计及标准件选择…………………………….………………………25

4.3.1 斜楔和滑块的设计 ………………………………………………..25

4.3.2 滑块返回行程的复位机构 ………………….…………………….27

4.3.3 出件装置的设计 ……………………………….…………………..27

4.3.4 上模座的设计 ……………………………………………………...28

4.3.5 下模座的设计 ………………………………………………………28

4.3.6 压料板的设计 ………………………………………………………28

4.3.7 防磨板的设计 …………………………….….…………………….29

4.3.8 导板的设计 ………………………………….………………………29

4.4 模具闭合高度的计算 …………………………………………………….…29

4.5 装配图及零件图的绘制 ………………………………………………….….30

4.6 压力机校核 …………………………………………………………………..30

设计总结 …………………………………………………………………………31

致谢 ………………………………………………………………………………32

参考文献 …………………………………………………………………………33

|