手机充电器塑料模具设计(含开题报告,中期检查表,外文翻译,论文说明书20000字,毕业实习报告,CAD图纸7张)

摘 要

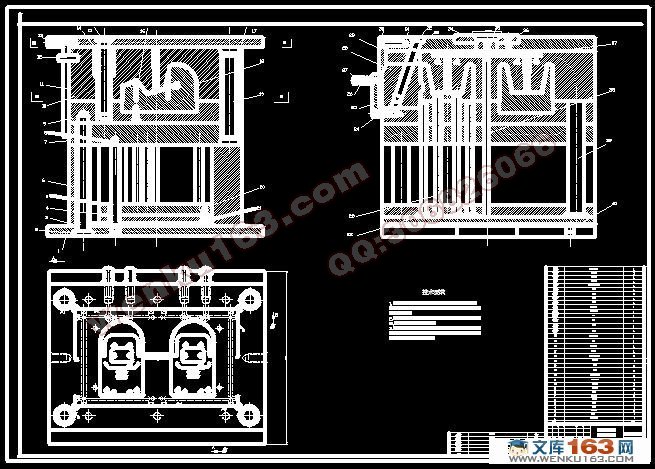

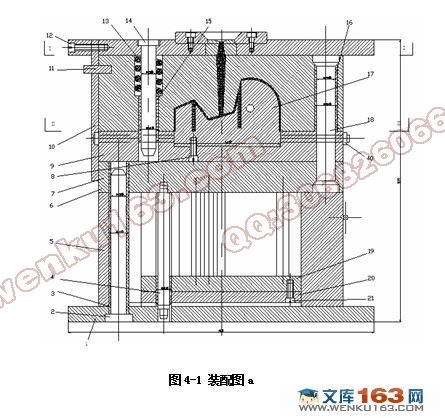

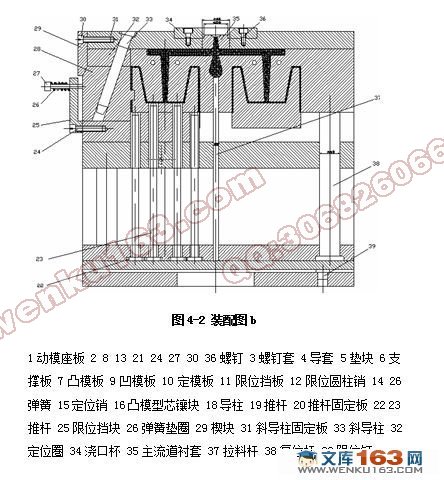

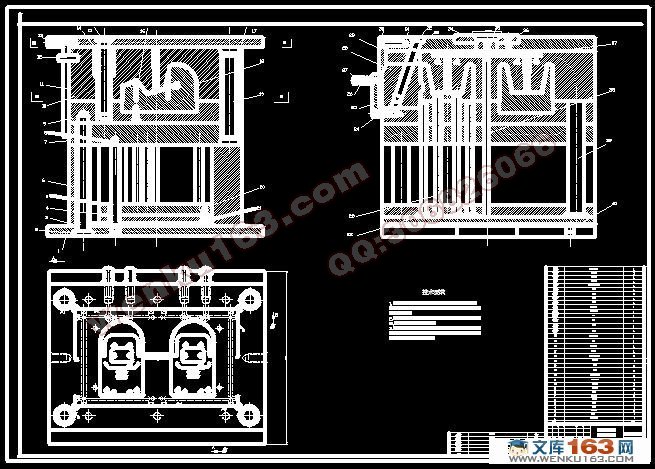

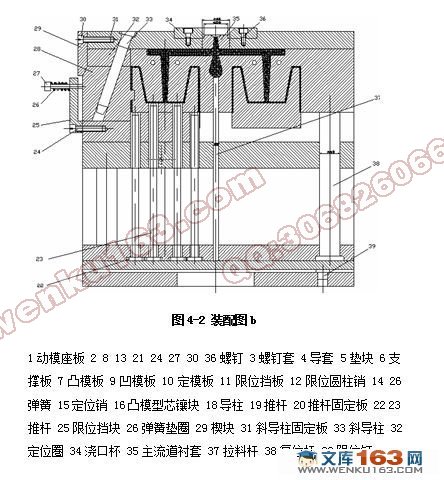

当今社会,信息化日益发展,手机由于使用的方便,从而从之前的奢侈品变成了大众化的日常用品,渐渐成了生活的必需品。伴随着手机而产生的是五花八门的手机充电器。而模具制造业的发展,成为国民经济中不可或缺的一部分,占有重要地位。本设计从日常生活出发,选择了手机充电器注塑模模具设计这个课题。在结合实际的基础上,分析了手机充电器结构的工艺特点,介绍了手机充电器外壳上盖注射模结构及模具的工作过程。重点介绍了手机充电器外壳注射模结构的设计思想和方法。分析和阐述了模具型芯零件及各标准件的选材、热处理工艺,手机充电器外壳的塑件的结构要素,塑件的尺寸公差和精度的选择,塑件的体积和质量的计算方法,注射机的选择和校核,脱模推出机构的设计和相关计算,抽芯机构的设计计算以及校核,成型零件的工作尺寸的计算,以及模具冷却系统的设计,最后还对模具机构中的导柱运用MASTER/CAM软件进行了参数化设计。此手机充电器外壳注射模设计的结构特点是点浇口形式的单分型面的注射模,模具采用一模两腔的结构,两塑件平行放置,方向相反以便侧向抽芯。仪用热流道,可以消除废料的产生,但流道过长加热较复杂,而且ABS塑料流动性较好易产生涎流现象,改用PP等其它符合热流道的塑料,不仅塑性能不能满足制件功能要求,而且增加生产成本。本设计采用嵌入式型腔结构。该结构广泛应用于中小型塑件的模具中。加工方法可采用普通机加工、数控机床、电火花、电铸成型等方法。将一个整体型腔嵌入到型腔固定板中,嵌入的型腔材料可用低碳钢或低碳合金钢,渗碳淬火后抛光。该模具结构设计巧妙,降低了生产中操作的复杂性,延长了模具使用寿命,塑件达到国家相关部门所规定的技术要求。并且在很大程度上实现了生产的自动化,

使生产管理更加有效,提高了生产效率。

关键词:手机充电器外壳;注塑模具;型芯;型腔

Abstract

Today, the world is becoming more and more information, mobile phones became popular the daily from the luxury articles introduced before, and became the necessities of life. And phone chargers, becomes necessary .The handset battery charger outer covering top head injection mold structure and the mold work process. introduced the handset battery charger outer covering injection mold structure design method with emphasis. Analyzed and elaborated the mold core components selection, the heat treatment craft, the handset battery charger outer covering model the member, model the size common difference and the precision choice, model a volume and the quality computational method. This handset battery charger outer covering injection mold designs the unique feature is the runner form three minute profiles injection molds, is lateral pulls out the coreiniection mold. Forming part of the calculation of the size and mold cooling system design, eventually die of the use of derivative-MASTER / CAM software for the design parameters. This cell phone charger shell injection mold design of the structure is characterized by the form of points runner-alone surface of the injection mold. Die using a two-cavity structure, two pieces of plastic placed parallel direction opposite to the lateral extracting core. Instrument Hot Runner and eliminate waste, but the excessive heat flow is more complicated, ABS plastics and better mobility easy to produce saliva flow, and other use of PP with Hot Runner of plastic, Not only plastic component performance can’t meet the functional requirements, and an increase in production costs. embedded design using the cavity structure. The structure widely used in small and medium-sized plastic parts mold. Processing methods use ordinary machine, CNC machine tools, EDM, LIGA methods. Will be embedded in a cavity of a whole cavity plate, Embedded in the cavity material available low-carbon or low alloy steel, carburizing quenching after polishing. After production confirmation, this mold structural design ingenious, the ease of operation, the service life is long, models to achieve the specification.

keywords: handset battery charger outer;covering injection mold;slide;core.

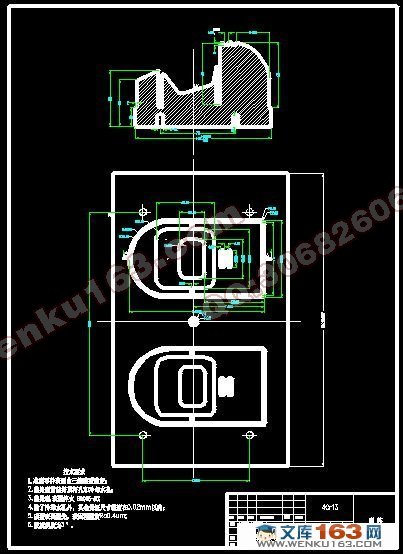

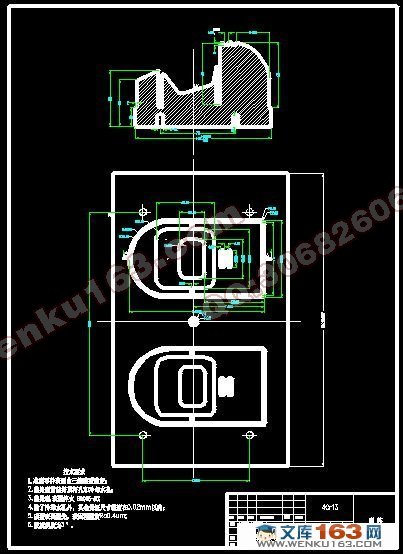

塑件的结构要素

分析手机充电器的机构,其内腔存在很多孔和凸台,结构较复杂。该塑件为手机充电器外壳,要求有一定的强度、刚度、耐热和耐磨损等性能。同时作为手机充电器,必须满足绝缘性。结合以上要求以及经济因素,故该塑件采用ABS塑料。

摘 要 I

ABSTRACT 1

1绪 论 3

1.1 模具工业在国民经济中的地位 3

1.2 我国模具技术的现状及发展趋势 3

1.2.1我国模具技术的现状 3

2 塑件工艺分析 3

2.1塑件的结构要素 3

2.2 塑件尺寸公差与精度 3

3 模具设计要点 3

3.1 方案的确定 3

3.2 确定型腔分型面及型腔数目 3

3.3 型腔、型芯的结构 3

3.4 浇口的设计 3

3.5 冷料穴的设计 3

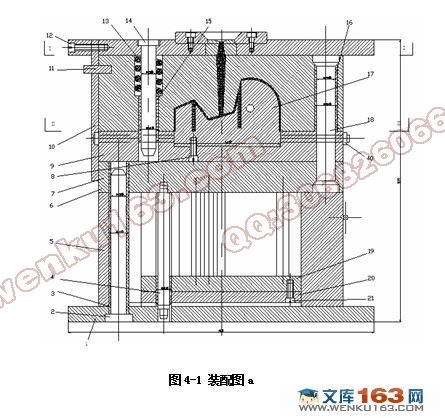

4 模具结构及其工作过程 3

5 注塑成型的准备 3

5.1 注塑成型工艺简介 3

5.2 注塑成型工艺条件 3

5.3注塑机的选择 3

5.3.1 注塑机简介 3

5.3.2 注塑机基本参数 3

5.3.3选择注塑机 3

5.4 注射机的校核 3

5.4.1 最大注塑量的校核 3

5.4.2 锁模力的校核 3

5.4.3 定位圈尺寸校核 3

5.4.4 模具外形尺寸校核 3

5.4.5模具厚度校核 3

5.4.6 模具安装尺寸校核 3

5.4.7 开模行程校核 3

6 浇注系统设计 3

6.1主流道 3

6.2分流道 3

7 模架的确定 3

7.1模仁尺寸的确定 3

7.2凸、凹模尺寸的确定 3

7.3模具高度尺寸的确定 4

8 导向与定位机构 4

9 顶出系统与脱模力 4

9.1顶出系统的设计 4

10 推杆脱模机构 4

10.1推杆脱模机构 4

10.2推板脱模机构设计 4

11 抽芯机构设计 4

11.1确定抽芯机构形式 4

11.2斜导柱抽芯的结构尺寸 4

12成型零件工作尺寸的计算 4

12.1凹模工作尺寸的计算 4

12.2 凸模工作尺寸的计算 4

13 冷却系统设计 4

13.1温度调节对塑件质量的影响 4

13.2对温度调节系统的要求 4

13.3冷却系统设计: 4

13.4模具的加热 4

13.5模具的冷却 4

致谢 4

参考文献 4

|