吹风机外壳的模具设计与加工(含任务书,开题报告,外文翻译,毕业论文说明书18000字,进度检查表,CAD图纸12张)

摘 要

近几年好多国家都在发展机械行业,与机械相关的各个行业都越来越重视CAD/CAM技术,如今CAD/CAM技术已发展成为一项比较成熟的共性技术,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,据有关专家预测,在未来几年中,中国塑料模具工业还将持续保持年均增长速度达到10%以上的较高速度的发展。国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。同时还因为塑料制品及模具的3D设计与成型过程中3D分析正在塑料模具工业中发挥越来越重要的作用。在本次毕业设计中,通过运用三维实体造型高端软件UG对“吹风机外壳”外形进行3D造型,同时也设计了其塑料外壳注塑模的3D模型;还根据所设计的模具尺寸选择安装了相应的模架,最终生成了直观的结构设计图;此外还利用CAD绘制了模具装配图以及各种成型零件图。这是本人第一次利用UG软件对一整套模具进行设计,使大学四年所学的知识得到运用,并加以指导老师的指导,受益匪浅!

关键词:CAD/CAM;塑料;模具;UG

Abstract

Years, a lot of countries in the development of the machinery industry, mechanical industry more and more attention to the CAD / CAM technology, today's CAD / CAM technology has developed into a more mature common technology, the rapid development of China's household electrical appliance industry moldindustry, especially the plastic mold ever-increasing demands, 2004, plastic mold in the mold industry proportion has risen to about 30% in the coming years, experts predict China plastic mold industrywill continue to maintain an average annual growth rate of more than 10% higher speed. Domestic plastic mold market to the demand for plastic injection mold, the focus of development for engineering plastics mold. Also because the plastic products and mold 3D design and molding process 3D analysis play an increasingly important role in the plastic mold industry. In this graduation project, through the use of dimensional solid modeling high-end software UG "hair dryer shell" shape 3D modeling, at the same time also designed the its plastic shell injection mold 3D model; also based on the design of the mold size choose to install the corresponding mold, the resulting intuitive structure design; addition, the use of CAD drawing mold assembly drawing and a variety of molded parts diagram. This is the first time I use the the UG software on a set of mold design, four years in college to learn to use the knowledge and to the guidance of the instructor and benefit!

Key words:CAD/CAM;plastics;mold;UG

3.2 塑件的工艺性分析

3.2.1 功能分析

功能设计是要求塑件应具有满足使用目的功能,并达到一定的技术指标,该塑件是日用品,要承受一定的外力,所以对制件的塑性有一定的要求。如屈服强度、摩擦因素等。塑件的工作温度是室温,这使得在材料选择时对热变形温度,脆化温度、分解温度的要求降低;作为一种日用品。生产批量应该是大批大量生产,这样,就必须考虑生产成本和模具寿命,在材料的选择时要综合各种因素。此外,塑料都会老化,还要考虑其氧化性。

3.2.2 塑件的原材料分析

ABS树脂是丙烯腈(A)、丁二烯(B)和苯乙烯(S)三种单体的共聚物,ABS树脂保持了苯乙烯的优良电性能和易加工成型性,又增加了弹性、强度(丁二烯的特性)、耐热和耐腐蚀性(丙烯腈的优良性能),且表面硬度高、耐化学性好,同时通过改变上述三种组分的比例,可改变ABS的各种性能,故ABS工程塑料具有广泛用途,主要用于机械、电气、纺织、汽车和造船等工业。

允许使用温度范围 -40 到80 。

ABS塑料机械强度与耐热性在通用塑胶原料中极为优秀;表面光泽度、表面喷涂及电镀性佳,具有吸湿性,底色为黄色,一般的成型塑料制品需要染色。

用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件。

ABS树脂是目前产量最大,应用最广泛的聚合物,ABS工程塑料一般是不透明的,外观呈浅象牙色、无毒、无味,兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无熔融滴落现象。

ABS塑料具有优良的综合性能,极好的冲击强度,尺寸稳定性好,耐磨性,电性能,耐化学性,染色成型和机械加工较好。 ABS树脂水、碱和酸、无机盐,醇类和烃类,不溶于大多数溶剂,而容易溶于酮,醛,酯和某些氯代烃。

ABS工程塑料的缺点:耐热性较差,可燃,热变形温度较低。

综合上述,塑件可以注射成型。

1 使用特点:

1)综合性能较好,电性能良好,化学稳定性,冲击强度较高。

2)与372有机玻璃的且可表面镀铬,制成双色塑件,熔接性良好、喷漆处理。

3)有透明、增强、阻燃、高耐热、高抗冲等级别。

4)流动性比HIPS差一点,比PC、PMMA等好,柔韧性好[3]。

2 成型特性:

(1)无定形料流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须预热干燥长时间80-90度,3小时。

(2)应采取高料温,高模温,熔体温度太高,但易分解(分解温度> 270度)。对于高精密塑料零件,模具温度应该是50-60度,热量高光塑料模具温度应采取60-80度。

(3)要解决夹水纹,需提高材料的流动性,模具温度高,耐高温材料,或改变成水和其他方法。

(4)后残存的塑料模具表面分解形成耐热或阻燃材料,生产3至7天,导致模具表面的光泽,需要及时清理模具,模具表面在同一时间需增加排气位置。

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪论 1

1.1 本课题的研究内容和意义 1

1.2 国内外的发展概况 2

2 产品材料 5

2.1 成型产品材料 5

2.2 注塑模具材料 6

3 成型工艺分析 8

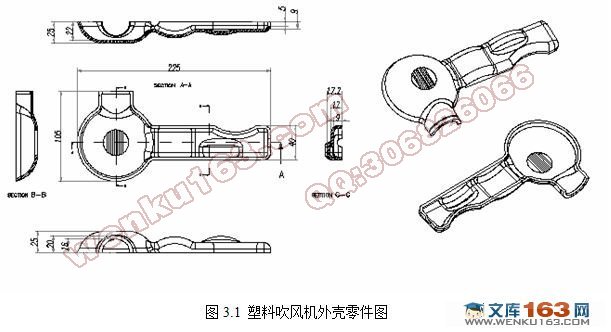

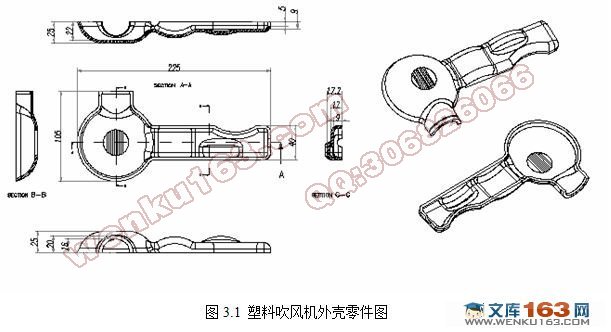

3.1 吹风机外壳零件图 8

3.2 塑件的工艺性分析..................8

3.2.1 功能分析 8

3.2.2 塑件的原材料分析 8

3.2.3 ABS的主要性能指标 9

3.3 ABS塑料的注射过程及工艺 10

3.3.1 注射成型过程 10

3.3.2 ABS的注射工艺参数 10

3.3.3 ABS的主要缺陷及消除措施 11

3.3.4 尺寸精度分析 12

3.3.5 表面质量分析 12

3.4 模塑设备的选择 12

3.5 塑件注射工艺参数的确定 12

3.6 注射模的结构设计 13

3.6.1 分型面的选择 13

3.6.2 确定型腔的排列方式 13

3.6.3 浇注系统的设计 14

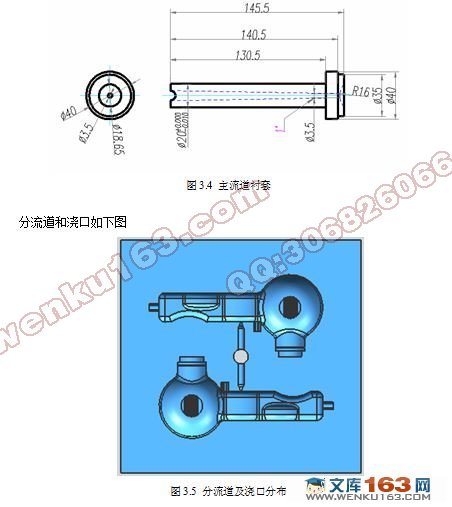

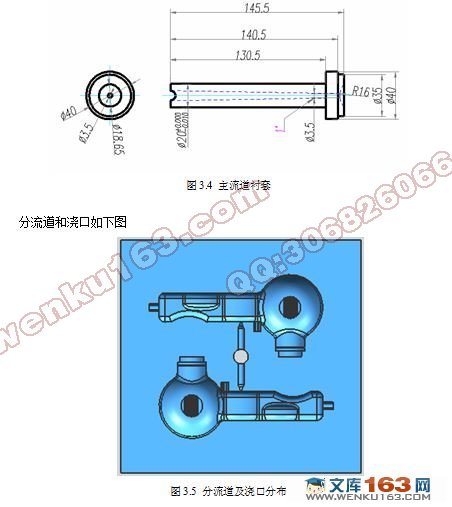

3.6.4 主流道设计 15

3.6.5 浇注系统的平衡 16

3.6.6 推件机构的设计 16

4 模具的有关计算 19

4.1 型腔和型芯工作尺寸计算 19

4.2 型腔侧壁厚度和底版厚度计算 21

5 模架的选择 22

6 注射机的校核 24

6.1 最大注射量的校核 24

6.2 注射压力的校核 24

6.3 锁模力的校核 24

6.4 模具外形尺寸校核 24

6.5 开模行程的校核 25

7 模具的加工 26

8 结论与展望 28

8.1 结论 28

8.2 不足之处与未来展望 28

致 谢 29

参考文献 30

|