基于CAD-CAM的复合冲压模具设计(任务书,开题报告,外文翻译,毕业论文说明书33000字,CAD图纸8张)

摘 要

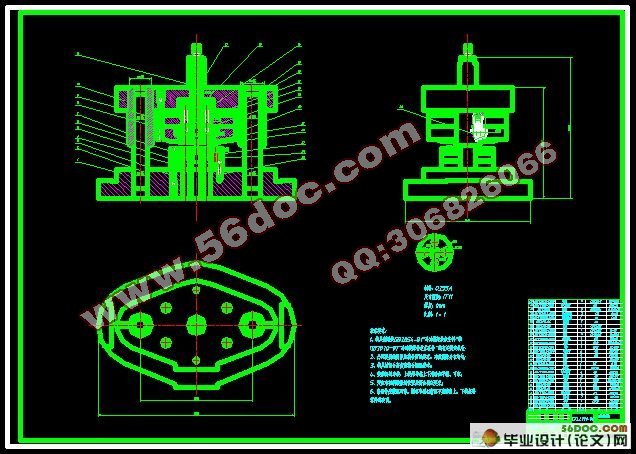

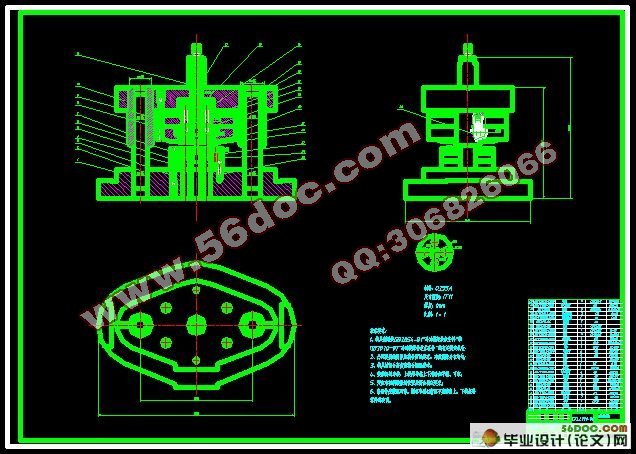

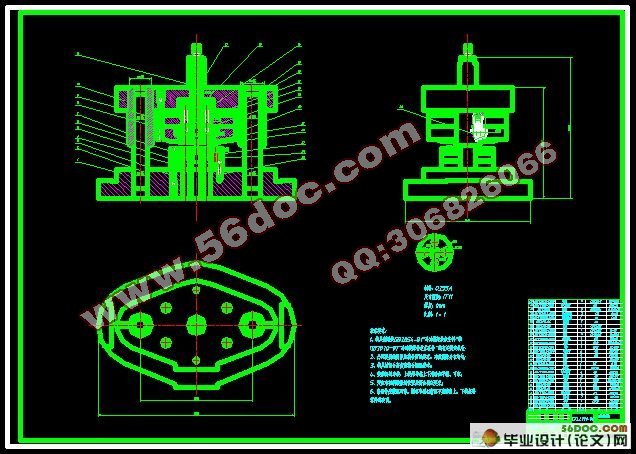

该论文主要研究了复合冲压模具设计。通过对三个零件的工艺分析,制定出了模具设计方案,通过比较最终择优选出了复合冲压模具。其中包括两套冲孔落料复合模和一套拉深复合模以及一套单工序拉深模。通过对零件的分析,制定了合适的冲压模设计工艺。该论文对每一副模具,经过工艺分析、结构设计,论证了其可能性,最终保证了制品的质量。本论文具体分析了每副模具的总体结构以及工作过程,对模具中的各个工作零件的设计原则、尺寸确定以及公差等做了具体的叙述。

通过应用三维软件和CAD软件进行复合冲压模具的数字化设计,了解机械行业的先进设计制造技术,掌握先进的设计制造理念。此外,该论文还涉及了模具行业当今的发展状况、发展水平、存在问题以及今后的发展前景等。由于模具的应用领域越来越广,其需求也越来越大,因此通过模具设计,可以更加熟悉模具的生产工艺。

关键词:复合冲压模;工艺分析;三维软件

ABSTRACT

The paper mainly studied the compound stamping die design. Through the analysis of three parts to develop a mold design, then select the final selection of the best compound stamping dies by comparing , including two sets of punching blanking composite modulus and a set of drawing composite modulus and a single process drawing die. Develop a suitable stamping die design process by the analysis of the parts. The papers analyses each mold, include structure design, demonstrates the possibility of the ultimate guarantee of the quality of the products. In this thesis, a detailed analysis of the overall structure and work process per mold for determining the dimensions and tolerances, and so do a specific description of the design principles of the various parts in the mold.

Compound stamping dies through the application of 3D software and CAD software, digital design, advanced design and manufacturing technology of the machinery industry, to master the advanced design and manufacturing philosophy. In addition, the paper also involves the development of mold industry in today's level of development, there are problems and future development prospects. Increasingly wide areas of application of the mold, its demand is also increasing, so the mold design, mold production process can become more familiar with.

Keywords: Compound stamping die; Process Analysis; 3D software

研究内容

利用多种工序的复合冲压模具加工,来说明复合冲压模具在模具加工中的重要地位。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1) 研究方法

○1仔细阅读设计任务书,并且查找相关书籍;

○2根据给定的原始数据进行设计计算;

○3根据计算结果,选择合理的设计方案;

○4绘制复合冲压模具装配图及主要零件图;

○5编写设计说明书。

(2)可行性分析

通过在校期间学习的相关课程,以及在网上和图书馆查阅相关资料,另外在过老师的指导下,我相信一定可以完成复合冲压模具的设计。

冲裁件的工艺分析

冲裁件的形状应力求简单、对称,有利于材料的合理利用;内形及外形的转角处要尽量避免尖角,应以圆弧过渡,以便于模具加工;孔边距和孔间距不能过小。如图2.1所示,厚度为1mm,材料为Q235A,生产纲领为大批量,精度为IT11。下面将对其冲裁工艺性进行分析。

2.1.1 材料

该零件材料为Q235A,普通碳素结构钢,有一定的强度,塑性较好,适于冲压生产。

2.1.2 生产批量

该零件的生产批量为大批量,因此在制订生产方案时,应充分考虑采用连续模或者复合模以提高生产效率。

2.1.3 精度等级

该零件的精度等级为IT11级,因此,模具的制造精度等级为IT7级。

2.1.4 结构形状

(1)形状

该零件形状简单对称,无尖角、悬臂和凹槽,冲裁时受力均匀。

(2)孔边距

符合最小孔边距要求。

(3) 孔间距

目 录

摘 要 III

ABSTRACT IV

1 绪论 1

1.1 模具行业的现状和发展 1

1.1.1 模具行业的现状 1

1.1.2 中国模具技术的进步 1

1.1.3 中国模具工业的发展方向 3

1.2 课题的来源与意义 5

1.2.1 课题的来源 5

1.2.2 课题的意义 5

2 冲孔落料复合模 6

2.1冲裁件的工艺分析 6

2.1.1 材料 6

2.1.2 生产批量 6

2.1.3 精度等级 6

2.1.4 结构形状 6

2.2 制订生产方案 6

2.3 零件的工艺计算 7

2.3.1 工作零件刃口尺寸的计算 7

2.3.2 排样 9

2.3.3 冲裁力 11

2.3.4 卸料力、推件力 12

2.3.5 压力机公称压力的确定 13

2.3.6 压力中心的计算 13

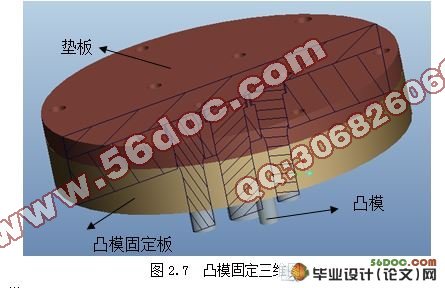

2.4 冲裁模设计与制造 13

2.4.1 工作零件 13

2.4.2 定位零件 16

2.4.3 卸料与推料零件 18

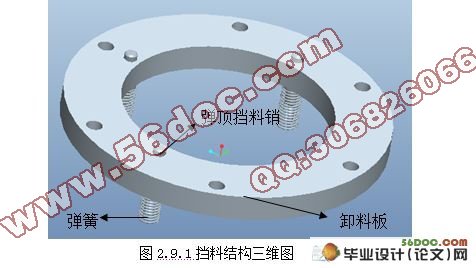

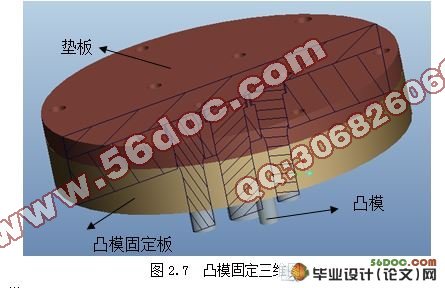

2.4.4 模架及零件 20

3 落料、拉深、冲孔复合模 22

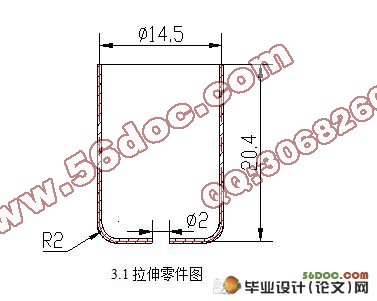

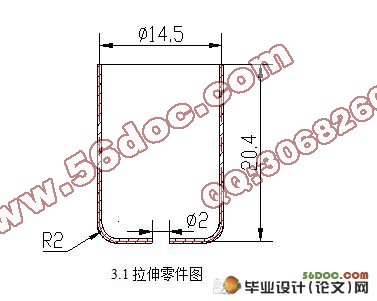

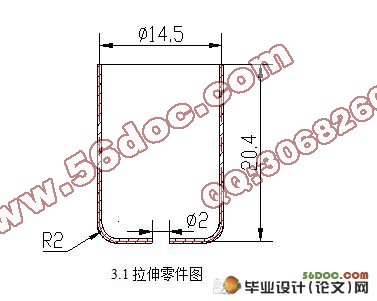

3.1 零件工艺分析 22

3.2 零件工艺方案的确定 23

3.3 分析零件的冲压工艺性并确定工艺方案 23

3.4 工艺计算 24

3.4.1 冲裁力、卸料力、推件力、拉深力的计算及选出压力机 24

3.4.2 排样、冲裁模间隙及凹模、凸模刃口尺寸公差计算 26

3.4.3 首次无凸缘拉深的有关计算 29

3.5 有关模具零件结构的计算 30

3.5.1 冲孔凸模 30

3.5.2 落料凹模 30

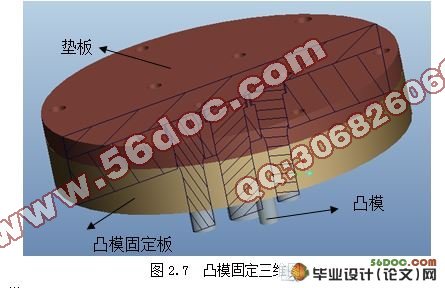

3.5.3 拉深凸模(冲孔凹模) 30

3.5.4 拉深凹模(落料凸模) 31

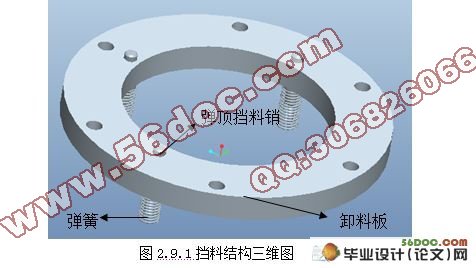

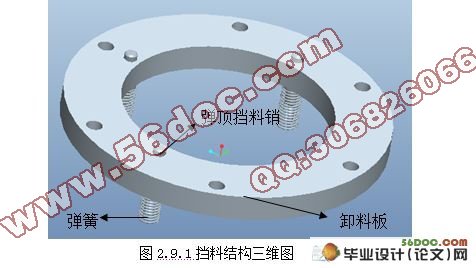

3.5.5 卸料装置 31

3.5.6 定位零件 32

3.5.7 固定板、垫板 32

3.5.8 模架、导柱、导套 32

4 拉深模 33

4.1 工艺分析 33

4.2 工艺计算 33

4.2.1 拉深直径 33

4.2.2 拉深力的计算 33

4.2.3 圆角半径 34

4.2.4 拉深模具的间隙 34

4.2.5 拉深高度 34

4.2.6 拉深凹模和凸模的尺寸 34

4.3 有关模具零件结构的计算 34

4.3.1 拉深凸模 34

4.3.2 拉深凹模 35

4.3.3 模架及其他 35

5 复合冲压模具 37

5.1 冲裁件的工艺分析 37

5.1.1 材料 37

5.1.2 生产批量 37

5.1.3 精度等级 37

5.1.4 结构形状 37

5.2 制订生产方案 37

5.3 零件的工艺计算 37

5.3.1 工作零件刃口尺寸的计算 37

5.3.2 排样 39

5.3.3 冲裁力 39

5.3.4 卸料力、推件力 40

5.3.5 压力机公称压力的确定 40

5.4 冲裁模设计与制造 40

5.4.1 工作零件 41

5.4.3 卸料与推料零件 42

5.4.4 模架及零件 43

6 结论 45

致 谢 46

参考资料 47

|